Producția de polietilenă de joasă presiune. Harta de baza de livrare

Prima experiență de polimerizare a etilenei la sfârșitul secolului al XIX-lea a fost primită de un originar din Rusia - savantul Gustavson prin efectuarea acestui proces cu catalizator AlBr3. Pentru de ani lungi polietilena a fost produsă în volume mici, dar în 1938 britanicii au stăpânit procesul de producție industrială. La acel moment, metoda de polimerizare nu era încă perfectă.

1952 a făcut o descoperire în procesul de producție industrială. Chimistul german Ziegler a inventat o versiune eficientă a polimerizării etilenei sub acțiunea catalizatorilor metalo-organici. Cu toate acestea, tehnologia reală pentru producerea polietilenei se bazează pe această metodă.

Materii prime

Materialul de pornire pentru producție este etena, cel mai simplu reprezentant al unui număr de alchene. Simplitatea acestei metode de producție depinde în mare măsură de prezența alcoolului etilic, care este folosit ca materie primă. Liniile industriale moderne pentru producția de polimeri sunt dezvoltate ținând cont de acestea lucrări la petrol și gaze asociate– fracțiuni de ulei ușor disponibile.

Astfel de gaze sunt eliberate în timpul pirolizei sau cracării produselor petroliere la temperaturi foarte ridicate și conțin impurități de H2, CH4, C2H6 și alte gaze. Gazul asociat, la rândul său, conține componente precum gazele de parafină, deci atunci când sunt expuse la acestea tratament termic etilena se obţine cu randament ridicat.

Tehnologia de producere a polietilenei de înaltă presiune

Procesul de obținere a PE decurge după un mecanism radical. În timpul efectuării, se folosesc diferite tipuri de inițiatori pentru a scădea pragul de activare al moleculei. Exemple de acestea sunt peroxidul de hidrogen, peroxizii organici, O2, nitrilii. Mecanismul radicalilor, în general, nu diferă de polimerizarea convențională:

- Etapa 1 - inițiere;

- etapa 2 - prelungirea lanțului;

- Etapa 3 - circuit deschis.

Lanțul este inițiat de eliberarea de radicali liberi la tratarea termică a sursei lor. Etena reacționează cu radicalul eliberat, este înzestrată cu un anumit Eact, crescând astfel numărul de molecule de monomer în jurul ei. Ulterior, lanțul crește.

Proces tehnologic

Există două opțiuni pentru procesul de polimerizare - fie polietilena se formează în vrac, fie în suspensie. Primul a primit și este o colecție de procese.

Gazul etilenă, care este un amestec și nu o substanță pură, trece mai întâi printr-o cale de filtrare printr-un filtru textil, care reține impurități mecanice. Mai mult, inițiatorul este adus la etena purificată într-un cilindru, al cărui volum este calculat pe baza condițiilor procesului. Corecția se face pentru cel mai mare randament de polimer.

După aceea, amestecul este transportat, filtrat și supus compresiei în două etape. La ieșirea din reactor, se obține polietilenă aproape pură cu un amestec de etilenă, care se elimină prin reglarea amestecului din recipient sub presiune scăzută.

Tehnologia de producție a polietilenei de joasă presiune

Sursele de materii prime pentru producerea acestui tip de polietilenă sunt etilena pură fără impurități și un catalizator - trietilat de aluminiu și tetraclorura de Ti. Al(C2H5)3 poate fi înlocuit fie cu clorură de dietilaluminiu, fie cu diclorură de etoxid de aluminiu. Catalizatorul se obține în 2 etape.

Proces tehnologic

Pentru acest proces de obţinere a PE presiune scăzută caracterizat atât prin periodicitate cât şi prin continuitate. Schema procesului depinde și de alegerea tehnologiei, fiecare dintre acestea fiind diferită în proiectarea echipamentelor, volumul reactoarelor, metoda de curățare a polietilenei de impurități etc.

Cea mai comună schemă de producție a polimerilor cuprinde trei etape continue: polimerizarea materiei prime, purificarea produsului din reziduurile de catalizator si uscarea acestuia. Aparatul pentru alimentarea catalitică eliberează o soluție de cinci procente din catalizatorul amestecat în rezervoarele de măsurare, după care intră în rezervor, unde este amestecat cu un solvent organic la concentrația necesară de 0,2%. Din rezervor, amestecul de catalizator finit este descărcat în reactor, unde este menținut la presiunea necesară.

Etilena este introdusă în reactor de jos, unde ulterior se amestecă cu catalizatorul și formează un amestec de lucru. Pentru producția de polietilenă sub presiune redusă, contaminarea produsului cu reziduuri din amestecul de catalizator este tipică, care își schimbă culoarea în maro. Purificarea produsului principal se realizează prin încălzirea amestecului, rezultând distrugerea catalizatorului, separarea în continuare a impurităților și filtrarea lor directă din polietilenă.

Produsul umezit este trimis la uscător camere de uscare buncăr, unde este curățat complet pe pat fluidizat cu azot (T = 373 K). Pulberea uscată este turnată din buncăr în linia pneumatică, unde este trimisă pentru granulare. Praful cu particule de polietilenă, rămase după purificarea cu azot, este trimis pe aceeași linie.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru/

Introducere

Creșterea medie a consumului de PE în Ucraina în ultimii 3 ani s-a ridicat la 31% din toate tipurile de polimeri. Productia curenta de polietilenă din Ucraina este concentrată la CJSC „Lukor” (Kalush, regiunea Ivano-Frankivsk). Anual, această întreprindere produce 70 de mii de tone de polietilenă. Acest lucru arată că un astfel de produs precum polietilena este relevant și consumat astăzi. Cea mai mare parte a polietilenei produse (50-60%) este utilizată în producția de filme și foi. Restul merge la produse turnate prin injecție, acoperiri, materiale izolatoare pentru industria cablurilor, produse de extrudare, produse suflate și țevi. Dar aceasta este doar o imagine de ansamblu superficială a utilizării polietilenei, care va fi discutată mai detaliat în această lucrare.

Acest termen de hârtie este:

revizuirea și analiza literaturii științifice și tehnice, dobândind abilități de a lucra cu aceasta;

· studiul principalelor procese materiale și tehnice ale tehnologiei de producere a polietilenei de joasă densitate;

Luarea în considerare a bazei de materie primă din care este fabricată, inclusiv toate tipurile de aditivi care se adaugă la polietilenă;

· studiul gamei de polietilenă, utilizarea produselor realizate din aceasta și analiza poziției polietilenei pe piața modernă ucraineană;

· Luarea în considerare a principalelor metode de evaluare a calității polietilenei.

1. Sortiment

Polietilena de înaltă presiune (LDPE) este o substanță elastică solidă de culoare albă mată sau sidefată, asemănătoare cu parafina la atingere; este inodor, netoxic, combustibil (continuă să ardă după ce a fost scos de pe flacără). Polietilena produsă la presiune înaltă are o structură ramificată și Polietilena de densitate mică aparține grupului de polimeri termoplastici. Pe fig. 1 prezintă o granulă de polietilenă.

Orez. 1 granulă LDPE

Polietilena este utilizată atunci când se aplică izolație și înveliș din polietilenă pe cablurile electrice. Este posibilă extrudarea polietilenei într-un amestec cu substanțe sub formă de pulbere pentru a obține polietilenă poroasă.

Datorită inerției chimice, ușurinței și rezistenței, sticlele din polietilenă pot stoca substanțe chimice puternice (acid sulfuric, acid fluorhidric etc.), precum și produse alimentare (lapte, grăsimi, sucuri), parfumuri, medicamente.

Conductele din polietilenă sunt mult mai ușoare și mai ieftine. Țevile sunt realizate cu un diametru de 0,012-0,15 m și până la 1-1,5 m. Lungimea țevilor poate ajunge la 120 m. Flexibilitatea și elasticitatea țevilor le permite să fie înfășurate pe tobe, ceea ce este foarte convenabil la transport. şi aşezându-le. Țevile din polietilenă nu sunt în mod absolut supuse coroziunii, nu se sparg atunci când apa îngheață în ele. ÎN industria chimica utilizate la transportul lichidelor corozive. Fitingurile, supapele, supapele, căptușelile și alte fitinguri de conectare sunt, de asemenea, fabricate din polietilenă.

Polietilena acoperă lemn, hârtie, carton. Se aplică de la polietilenă topită la cald pe hârtie și îi conferă luciu, strălucire de imprimare, flexibilitate bună la temperaturi scăzute. Polietilena este folosită pentru a produce fibre care pot fi folosite pentru a face frânghii marine, plase filtrante, țesături, țesături de tapițerie pentru mașini. ÎN industria textila polietilena este folosită pentru a impregna țesăturile pentru a crea un material hidrofug, pentru a îmbunătăți rezistența la rupere și pentru a crește rezistența cusăturilor.

Instrumentele medicale sunt fabricate din polietilenă, este folosită în chirurgia plastică și tehnologia protetică.

Principala turnare prin injecție nu este doar pentru piesele individuale ale mașinii, ci și pentru carcase pentru instrumente și alte produse figurate.

O parte semnificativă din polietilena produsă (aproximativ 50%) este prelucrată în folii cu o grosime de 0,01-0,1 mm, utilizate ca material de ambalare pentru depozitarea substanțelor ușor umezite sau, dimpotrivă, uscatoare, precum îngrășămintele, bumbacul, silicagel, Produse alimentare(carne, pește, pâine, sare, făină, cafea, legume, fructe etc.), precum și diverse produse, aparate, unelte pentru a le proteja de coroziune.

Datorită proprietăților sale excelente de izolare electrică, polietilena a devenit un material indispensabil pentru izolarea cablurilor de televiziune, telefon și telegraf.

Adăugarea de polietilenă cu greutate moleculară mică la cerneluri, lacuri și vopsele le conferă rezistență sporită la abraziune. În industria cauciucului, polietilena este utilizată pe scară largă ca lubrifiant care este perfect compatibil cu diferite tipuri de cauciuc.

Polietilena, ca produs comercializabil, este produsă în formă pură și cu aditivi (diverși stabilizatori termici și de lumină, aditivi împotriva lipirii peliculei etc.). Ele sunt introduse în polietilenă în timpul procesării în cantități mici (zecimi de procente). Aditivii îmbunătățesc calitatea polietilenei finite.

Deci, în industria cablurilor, se folosește polietilenă care conține 0,5 și 2% funingine. Polietilena folosită la fabricarea țevilor pentru alimentarea cu apă potabilă și menajeră conține 2% funingine (negru de fum), iar pentru țevile de drenaj până la 35% funingine. Polietilena atunci când este umplută cu talc, cretă, caolin și alte substanțe (până la 30-40% din greutate) este utilizată ca materiale structurale pentru producția de conducte de canalizare și drenaj, fitinguri necorozive și rezistente la foc, precum și pentru culturi. și produse de uz casnic, jucării, ustensile și așa mai departe.

În funcție de proprietăți și scop, polietilena este produsă în diferite grade indicate în tabelul 1.

Tabelul 1. Clasele polietilenei, domeniile lor de aplicare și metoda de prelucrare

|

Zona de aplicare |

Metoda de prelucrare |

||

|

Izolație de sârmă și cabluri, mantale de cablu Produse tehnice Țevi și fitinguri pentru ele: conducte de presiune fitinguri fara presiune pentru conducte Filme și produse de film: motiv special scop general (produse tehnice, filme pt Agricultură si etc.) pentru fabricarea sacilor pentru îngrășăminte și alte scopuri în agricultură pentru ambalarea alimentelor produse de turnare: cu bune proprietăți elastice cu suprafata lucioasa scop general tip deschis, contact cu alimente scop general recipiente si sticle pentru dezinfectanti cu rezistenta mare Umplerea componentelor (pentru umplerea pieselor echipamentelor electrice) Hârtie de acoperire, țesătură etc. Acoperire pentru ambalarea alimentelor |

extrudare Presare extrudare extrudare suflare extrudare |

10203-003 10103-002 10702-020 10403-003 10003-002 10303-003 10103-002 10403-003 10203-003 15303-003 10603-007 17603-006 10702-020 15602-008 10903-020 17902-017 16902-020 15802-020 10802-020 11303-040 11502-070 11602-070 10203-006 17702-010 17602-006 10603-007 10802-020 15802-020 10903-020 17702-020 12002-200 18202-055 11903-080 12203-200 12103-200 12303-200 10702-020 11303-040 11102-020 11502-070 10702-020 11303-040 11702-010 18109-035 17902-017 11303-040 10203-003 11502-070 12402-700 16802-070 12502-200 18302-120 11502-070 16802-070 11802-070 18302-120 11502-070 16802-070 |

Denumirea claselor de bază constă din numele materialului „polietilenă” și opt cifre. Prima cifră „1” indică faptul că procesul de polimerizare a etilenei se desfășoară la presiune înaltă în reactoare tubulare și agitate în prezența unui catalizator. Următoarele două cifre indică numărul de serie al mărcii de bază. A cincea cifră determină condiționat grupul de densitate al mărcii de polietilenă. Următoarele trei cifre, scrise cu o cratimă, indică de zece ori valoarea indicelui de curgere a topiturii.

După gradul de polietilenă, se indică gradul.

2. Materiile prime pentru producția de polietilenă

2.1 Principala materie primă

Etilenă. Etilena este un compus chimic descris prin formula C2H4, un gaz incolor cu un miros ușor. Este cea mai simplă alchenă (olefina). Conține o dublă legătură și, prin urmare, aparține compușilor nesaturați, are o reactivitate ridicată. Etilena practic nu se găsește în natură. În cantități mici, se formează în țesuturile plantelor și animalelor ca produs intermediar al metabolismului. Joacă un rol extrem de important în industrie, cel mai produs compus organic din lume.

În prezent, principala sursă de producție de etilenă este piroliza hidrocarburilor saturate gazoase și lichide: etan, propan și benzine de exploatare directă.

Proprietățile etilenei:

Formula chimică H2C=CH2

Greutate moleculară 28,05

Stare - gazos

Punct de topire 103,8 K (-169,2°C)

Punct de fierbere 169,3 K (-103,7°C)

Densitatea la conditii normale 1,26 kg/m 3

Densitatea etilenei lichide la 163,2 K (-109,8 ° C) - 610 kg / m 3

Temperatura de inflamabilitate 728 K (455°C)

Puritatea etilenei. Pentru polimerizare, etilena trebuie să fie complet purificată de impurități. Impuritățile la etilenă sunt împărțite în două grupe principale - inerte și active. O impuritate inertă, prezentă într-o cantitate notabilă, de exemplu 5-10%, reduce concentrația de etilenă cu o cantitate semnificativă, având în vedere compresibilitatea scăzută a etilenei.

Impuritățile active cu etilenă, cum ar fi compușii de tip vinil, de obicei copolimerizează cu etilena, modifică proprietățile polimerului rezultat și afectează viteza de polimerizare.

În funcție de conținutul de impurități, specificațiile prevăd producerea a trei grade de etilenă lichefiată: A, B și C. Etilena de gradele A și B este utilizată pentru producerea de polietilenă și oxid de etilenă. Etilenă de grad B - pentru producerea altora produse organice. Etilena lichefiată trebuie să respecte cerințele și standardele.

Catalizatori (inițiatori). Ca catalizatori pentru polimerizarea etilenei, se utilizează în principal oxigen molecular și peroxizi organici. Dintre peroxizii din industrie, peroxidul de di-tert-butil, tert-butilperbenzoat etc., a găsit cea mai mare utilizare.Efectul inițiatorului depinde de gradul și viteza de descompunere a acestuia la o temperatură dată și de capacitatea de radicalii formaţi să reacţioneze cu monomerul.

Un alt factor care caracterizează inițiatorul este conținutul de oxigen activ, adică. procentul teoretic de oxigen activ în peroxid pur.

În formă uscată, peroxizii sunt explozivi, soluțiile lor în solvenți organici sunt mai stabile și mai puțin explozive. Depozitarea inițiatorilor trebuie efectuată în anumite condiții de temperatură.

Principalele proprietăți ale celor mai comuni inițiatori de peroxid sunt descrise mai jos.

Peroxid de di-tert-butil (С8Н18О2)

Temperatura de aplicare 513-553 K (240-280°C)

Greutate moleculară 146,2

Lichid, densitate 793 kg/m 3

Punct de fierbere la 0,1 MPa - 463 K (190°C)

Peroxidul este insolubil în apă, solubil în majoritatea solvenților organici

Temperatura de depozitare 298 K (20°C).

Perbenzoat de terț-butil (С11Н14О3)

Temperatura de aplicare 453-513 K (180-240°C)

Greutate moleculară 194

Lichid, densitate la 293 K (20 ° C) - 1040 kg / m 3

Punct de fierbere la 0,1 MPa - 397 K (124°C)

Temperatura de depozitare 293 K (20°C).

2.2 Materii prime auxiliare

Umpluturi - în principal substanțe solide anorganice sau organice de origine naturală (minerală și vegetală) și sintetică, care sunt introduse în masa plastică pentru a-i conferi proprietățile corespunzătoare.

Se adaugă materiale de umplutură pentru a îmbunătăți proprietățile polietilenei (fizico-mecanice, termofizice, electrofizice, optice, estetice, tehnologice etc.). Și materialele de umplutură ieftine reduc costul polietilenei, de exemplu, atunci când se reciclează polimerii și materialele plastice care sunt folosite ca materiale de umplutură.

Principalele tipuri de materiale de umplutură, precum și proprietățile pe care le conferă, sunt prezentate în Tabelul 2.

Tabelul 2. Exemple de umpluturi cu proprietăți speciale

|

Compozite |

Exemple de umplere |

|

|

Abraziv Anti frictiune Biodegradabil foarte inflamabil Izolarea electrică conductiv electric estetic Izolație fonică și termică Structural Magnetic non combustibil auto-stingându-se rezistent la caldura Depozitarea căldurii Frecare Rezistent chimic |

BN, SiC, diamant, cuarț, corindon MoS2, NbSe2, TiSe2, WS2, WSe2, grafit amidon, chitosan Al, Mg, nitrați, permanganați, praf de pușcă Al2O3, azbest, cuarț, mica, sticla, talc Metale (Al, Bi, Cd, Cu, Fe, Ni, Sn etc.) și aliajele lor, grafit thyrsa din lemn, așchii de marmură Vata de sticla, fibra de poliamida Pulberi de ferită metalică și ceramică Al(OH)3, Ca(OH)2, Mg(OH)2, borați de sodiu și zinc Azbest, grafit, fibre de carbon Ceară, acid stearic, parafină, sfere de sticlă BaSO4, azbest Azbest, grafit, politetrafluoretilenă, talc, cărbune tehnic. |

Plastifianții sunt substanțe slab volatile, mai ales lichide, care conferă amestecului o plasticitate crescută, în urma cărora se facilitează turnarea produselor, se previne fragilitatea materialului la temperaturi scăzute, iar flexibilitatea și elasticitatea acestuia cresc. Odată cu creșterea conținutului de plastifiant, rezistența la tracțiune și compresiune a polimerului scade, dar rezistența la impact și capacitatea de alungire cresc brusc. Cei mai des întâlniți plastifianți sunt cauciucul butilic, ftalatul de dibutil, fosfatul de tricrezil, camforul, stearat de aluminiu, acidul oleic, glicerina etc.

Coloranții sunt folosiți pentru a da produsului culoarea dorită.

Întăritori (de exemplu, urotropină, var, magnezie) sunt introduși în compoziția masei plastice pentru a accelera trecerea polimerului la o stare solidă, infuzibilă, în care nu se topesc sau nu se dizolvă. În acest caz, polimerul formează o structură tridimensională.

Stabilizatorii contribuie la încetinirea procesului de îmbătrânire și, ca urmare, la păstrarea pe termen lung a polietilenei a proprietăților sale originale. Stabilizatorii nu afectează proprietățile inițiale ale polietilenei.

Formatori de pori - pentru producerea de spumă și polietilenă spumă.

Lianții leagă alte componente ale amestecului într-un material monolitic și determină proprietățile de bază ale polimerului. Rășinile sintetice sunt adesea folosite ca lianți.

Lubrifianții fac posibilă îmbunătățirea proprietăților fizice și mecanice ale polietilenei, și anume creșterea omogenității topiturii, creșterea fluidității și alungirea relativă a acesteia la rupere. Acidul stearic, oxidul de zinc, stearat de bariu etc. se adaugă la masa plastică ca lubrifianți.

3. Producția de polietilenă

3.1 Baza teoretica procesul de polimerizare a etilenei

Polimerizarea etilenei la presiune înaltă are loc în conformitate cu mecanismul lanțului radical, care constă din etapele de inițiere, creștere a lanțului și terminarea lanțului.

Initierea procesului consta in formarea de radicali activi

Începutul reacției este adăugarea de etilenă la radicalul format, rezultând formarea unui nou radical:

*CH3 + CH2=CH2 > CH3 -CH2-CH2*

Moleculele de etilenă sunt adăugate secvenţial la radicalul format prin reacţie (reacţia de creştere):

CH3 -CH2-CH2* + CH2=CH2 > CH3 -CH2-CH2-CH2-CH2*

Creșterea lanțului se termină cu o rupere a lanțului. Acest lucru se întâmplă de obicei atunci când o macromoleculă inactivă este formată din doi radicali în creștere:

CH3-CH2* + CH3-CH2* > CH3-CH2-CH2-CH3

Sau, când doi radicali în creștere formează două macromolecule inactive, dintre care una are o legătură dublă la sfârșit:

CH3-(CH2-CH2)n-CH2* + CH3-(CH2-CH2)m-CH2* >

CH3-(CH2-CH2)n-1-CH=CH2 + CH3-(CH2-CH2)m-CH2*

Aceste reacții reduc viteza procesului de polimerizare.

În polimerizarea etilenei în conformitate cu mecanismul de mai sus, este de așteptat formarea unui polimer saturat liniar.

Totuși, în realitate, în funcție de condițiile de reacție, se obțin macromolecule mai mult sau mai puțin ramificate care conțin o cantitate mică de duble legături (ceea ce se datorează și reacției de transfer în lanț).

Există două variante ale reacției de transfer în lanț pe polimer: intramoleculară și intermoleculară.

În timpul transferului de lanț intramolecular de la un radical polimer în creștere, un atom de hidrogen este transferat de la carbonul secundar la capătul lanțului:

Radicalul secundar format ca urmare a transferului intramolecular dă naștere la creșterea unui nou lanț lateral. Secțiunea de capăt a lanțului formată ca rezultat al transferului este o ramificare sub forma unei ramificații laterale de butii. Astfel, se formează lanțuri laterale scurte. Ramificarea sub formă de lanțuri lungi are loc ca urmare a transferului intermolecular de hidrogen:

R1-CH2-CH2* + R2-CH2-CH2-CH3 > R1-CH2-CH2* + R2-CH*-CH2-CH3

3.2 Echipamente pentru producerea polietilenei la presiune înaltă

Polimerizarea etilenei la presiune înaltă se realizează în reactoare de tip tubular sau autoclav.

Polimerizarea poate avea loc blocați drumul(„în vrac”), atunci când etilena foarte purificată, comprimată la o presiune de 100-300 MPa, este introdusă în reactor simultan cu inițiatorii procesului, sau în soluție, când reacția este efectuată într-un mediu solvent.

Polimerizarea în bloc este relativ dificil de controlat datorită exotermicității ridicate a procesului.

În timpul polimerizării, temperatura de reacție, precum și vâscozitatea masei de reacție trebuie controlate cu precizie pentru a îmbunătăți transferul de masă.

Îndepărtarea căldurii prin peretele reactorului, răcirea amestecului de reacție cu gaz proaspăt prin injectare suplimentară parțială în reactor, scăderea temperaturii furnizate pentru polimerizarea etilenei - toate aceste măsuri nu asigură o îndepărtare suficientă a căldurii pentru a se asigura că etilena este polimerizată cu 100 %. Pentru a preveni o degajare mare de căldură, la care are loc descompunerea termică a etilenei, reacția este întârziată artificial în stadiul corespunzător unui grad de conversie de 15-20% (30% în cel mai bun caz). Etilena nereacționată este separată și reciclată. Astfel, principiile care stau la baza polimerizării etilenei la presiune ridicată sunt destul de simple, dar procesul este specific și necesită echipamente complexe, instrumente și automatizări.

3.3 Schema tehnologică principală a unei uzine industriale

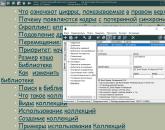

Sistem tehnologic producția de polietilenă folosind etilenă lichefiată este prezentată în fig. 2

Schema tehnologică de producție de polietilenă considerată mai jos este realizată într-o singură etapă, când toate fluxurile de material se deplasează continuu de-a lungul unui fir, inclusiv procesarea continuă a polimerului în polietilenă comercială.

Etilena proaspătă de înaltă puritate, după ce a trecut debitmetrul 1 și analizorul de gaz 2, este comprimată de compresorul cu piston 3, în timp ce densitatea sa atinge densitatea hidrocarburilor lichide ușoare (400-500 kg/m3) și este trimisă prin postrăcitor. 4 la dispozitivul de condensare a etilenei 5, de unde cu gaz reciclat intră în depozitul 6 de etilenă proaspătă lichefiată și retur.

Etilena lichefiată este luată din depozit și trimisă în propilenă unitate frigorifică pentru „hiperrăcire”. Etilena subrăcită este alimentată la o pompă centrifugă cu mai multe trepte 7, în care este comprimată la o presiune intermediară - presiunea de aspirație a pompelor de înaltă presiune. Înainte de a intra în sistemul de înaltă presiune, etilena este trecută printr-o serie de filtre care îndepărtează impuritățile. În conducta de aspirație cu o pompă de înaltă presiune

se introduc presiune, aditivi, catalizatori și aer (cu inițiere cu oxigen). Aditivi care conțin etilenă și un catalizator intră într-un distribuitor comun care alimentează patru pompe identice de înaltă presiune 8 care funcționează în paralel. Etilena este comprimată la o presiune limită de 150-270 MPa. Etilena după comprimare în pompele de înaltă presiune este alimentată în reactorul 9 în unul sau mai multe puncte (200°C). La ieșirea pompelor și la ieșirea în reactor se măsoară presiunea cu tensiometre speciale. Ei arată și înregistrează presiunea. Pentru a elibera automat etilena în atmosferă în cazul creșterii presiunii peste valoarea setată, este instalată o supapă de eliberare de urgență.

Reactorul constă dintr-o serie de conducte lungi, orizontale, de înaltă presiune, prevăzute cu mantale de apă. Aceste țevi au un raport foarte mare dintre lungime și diametru. Când temperatura setată în reactor este depășită, sistemul de supape este activat automat pentru a accelera îndepărtarea căldurii, ceea ce elimină practic posibilitatea de descompunere termică a etilenei.

Separarea polietilenei obținute de etilena nereacționată se realizează într-un colector de polimer vertical mare cu o manta de abur 10. Nivelul polimerului din aparat este controlat și reglat de un indicator de nivel special cu un element radioactiv.

Polietilena topită din colecție intră în extruderul 11 și este trecută printr-un granulator umplut cu apă. Suspensia rezultată de granule și apă este direcționată către o sită 12 și apoi către un uscător centrifugal 13. Polimerul uscat curge prin gravitație într-unul din cele două buncăre.

Din colectorul de produse, gazul fierbinte, care trece prin cazanul de căldură reziduală 14, este răcit într-un răcitor de apă 15. Separarea de polimeri cu molecul scăzut se realizează în separatoarele 16. Purificat în capcane umplute cu vată de sticlă 17, gazul intră în coloană, în care uleiul și aditivii sunt separați de ea. După lichefiere, etilena 5 este trimisă la depozitul 6. Aditivii regenerați din coloană sunt alimentați la pompa de înaltă presiune 8 pentru amestecarea cu etilenă.

Există diverse metode de îmbunătățire a eficienței producției de polietilenă. Ar trebui să se realizeze prin introducerea de unități de capacitate unitară mare și intensificarea producției pe baza progresul științific și tehnologic. Creșterea productivității reactoarelor datorită intensificării și creșterii eficienței funcționării lor nu necesită mari costuri capitaleși se realizează prin îmbunătățirea proiectării dispozitivelor de reacție și optimizarea progresului tehnologic al polimerizării.

O creștere efectivă a productivității unei unități de volum de reacție este posibilă prin creșterea conversiei etilenei pe trecere, care este influențată în principal de următorii factori:

1) scăderea temperaturii gazului care intră în polimerizare;

2) creşterea temperaturii în zona de reacţie;

3) creșterea presiunii (pentru a crea un mediu de reacție omogen și a crește concentrația de etilenă);

4) o mai bună îndepărtare a căldurii de reacție, atât datorită transferului mai bun de căldură prin perete, cât și datorită transferului mai bun de căldură prin perete, cât și datorită unei distribuții mai perfecte a gazului proaspăt pe toată lungimea reactorului;

5) Utilizarea unor inițiatori de polimerizare mai eficienți;

6) Amestecare mai bună a masei de reacție;

7) Creșterea purității etilenei originale;

8) Îmbunătățirea proiectării dispozitivelor de reacție și a schemelor tehnologice.

De asemenea, este interesant să reciclați și să reciclați deșeurile de polietilenă, cum ar fi containerele. Ambalajele din polietilenă sunt folosite în multe industrii: cosmetică, chimică, alimentară etc. Pentru reutilizare polietilenă, recipiente, de sub diferite produse, este necesar să se zdrobească, să se usuce, să se topească sub vid și să se granuleze. Cu toate acestea, o astfel de polietilenă are un indice de întindere relativ mai scăzut, adică. este mai puțin durabil, iar compoziția sa este mai puțin omogenă. Aceste neajunsuri sunt eliminate prin adăugarea de lubrifianți.

4. Controlul calității polietilenei

4.1 Indicatori de calitate a polietilenei

piața sortimentului de polietilenă de producție

Controlul calității polietilenei se efectuează atât în timpul producției materialului (în reactor, la ieșirea din reactor, în extruder-granulator), cât și în laborator deja produs finit. Calitatea polietilenei este evaluată în funcție de următorii indicatori:

Densitate;

· Masa moleculara;

· Indicele fluxului de topire;

· Vâscozitate;

· Împărțirea vitezei de curgere a topiturii în cadrul lotului;

Numărul de incluziuni;

Test tehnologic pentru aspect filme;

· Rezistenta la fisurare;

Limita de curgere la tracțiune;

· Rezistență la tracțiune;

· Alungire la rupere;

· Fractiune in masa extractibile;

Mirosul și gustul extractelor de apă;

· Rezistenta la imbatranire termo-oxidativa;

· Rezistență la îmbătrânirea foto-oxidativă (prin iradiere, în funcție de fracția de masă a funinginei, în funcție de uniformitatea distribuției funinginei);

Fracția de masă a substanțelor volatile.

Principalul, al indicatorilor enumerați, conform căruia control obligatoriu calitate, sunt greutatea moleculară a polietilenei, densitatea acesteia, vâscozitatea, indicele de curgere a topiturii. Tabelul 3 prezintă standardele de performanță de calitate pentru mai multe clase de bază.

Tabelul 3 Indicatori de calitate ai claselor de bază de polietilenă

|

Numele indicatorului |

Normă pentru marcă |

||||

|

1. Densitate, g/cm |

|||||

|

2. Indice de curgere a topiturii (valoare nominală) cu toleranță, %, g/10 min |

|||||

|

3. Răspândirea vitezei de curgere a topiturii în cadrul lotului, %, nu mai mult de: Clasa superioara clasa I clasa a II-a |

|||||

|

4. Număr de incluziuni, buc., nu mai mult de: Clasa superioara clasa I clasa a II-a |

|||||

|

5. Test tehnologic pentru aspectul filmului: Clasa superioara clasa I clasa a II-a |

|||||

|

6. Rezistența la fisuri, h, nu mai puțin |

|||||

|

7. Limita de curgere la tracțiune, Pa (kgf/cm), nu mai puțin de |

|||||

|

8. Rezistenta la tractiune, Pa (kgf/cm), nu mai putin de |

|||||

|

9. Alungire la rupere, %, nu mai puțin de |

|||||

|

10. Fracția de masă a substanțelor extractibile, %, nu mai mult de: premium Clasa I si a II-a |

|||||

|

11. Miros și gust de extracte de apă, scor, nu mai mare |

|||||

|

12 Rezistență la îmbătrânirea oxidativă termică, h, nu mai puțin |

|||||

|

13. Rezistenta la imbatranire fotooxidativa: metoda de iradiere h, nu mai puțin de: după fracția de masă de funingine, % în funcţie de uniformitatea distribuţiei funinginei |

|||||

|

14. Fracția de masă a substanțelor volatile, %, nu mai mult de: Clasa superioara Clasa I si a II-a |

4.2 Metode de determinare a calității

Determinarea masei moleculare:

Polietilena are o structură liniară și poate fi dizolvată în solvenți adecvați.

Greutatea moleculară a polimerilor liniari se află în intervalul 103-107, iar macromoleculele de polietilenă formate în timpul polimerizării au greutăți moleculare diferite, astfel încât soluțiile de polietilenă sunt sisteme polidisperse, iar greutatea moleculară determinată experimental este doar o valoare statistică medie.

Greutatea moleculară a fracțiilor de polietilenă reticulate poate fi foarte mare. Este determinată de gradul de reticulare, adică „greutatea moleculară” medie dintre situsurile de reticulare. Gradul de reticulare poate fi estimat din gradul de umflare a polimerului în solvenți.

Greutatea moleculară a polimerilor poate fi determinată diverse metode, iar fiecare metodă este aplicabilă la măsurarea greutăților moleculare situate în intervalele respective.

Toate aceste metode, cu excepția metodei „grupului final”, se bazează pe o modificare a unor proprietăți ale soluțiilor polimerice diluate proporțional cu numărul de molecule ale substanței dizolvate; este necesar un aparat complex pentru a determina greutatea moleculară prin astfel de metode. Prin urmare, fabricile au folosit până acum de obicei cea mai simplă și mai rapidă metodă vâscometrică, iar greutatea moleculară este calculată din valoarea găsită a vâscozității soluției.

Metoda de determinare a grupurilor terminale. Dacă există grupuri funcționale la capetele macromoleculei care pot fi determinate chimic, atunci pe baza datelor de analiză chimică, se poate calcula greutatea moleculară medie numerică a polimerului. Deoarece numărul relativ de grupe terminale dintr-o probă de polimer cu o greutate moleculară mare este foarte mic, precizia determinării lor este scăzută. Această metodă determină greutatea moleculară până la 3 104.

Ebulioscopie și crioscopie. În aceste metode, greutatea moleculară este calculată din creșterea punctului de fierbere sau scăderea punctului de îngheț al soluțiilor polimerice. Deoarece schimbările de temperatură aici sunt foarte mici, precizia acestor metode este, de asemenea, scăzută.

Când se utilizează metoda ebulioscopică, se folosește un solvent cu un punct de fierbere scăzut pentru a evita degradarea polimerului. Alegerea solventului pentru metoda crioscopică este și mai dificilă, deoarece. cum pot precipita macromoleculele polimerice din solvent înainte de a ajunge la punctul de îngheț al solventului sau împreună cu solventul. Intervalul de determinare a masei moleculare este 2·104-3·104.

Metoda presiunii osmotice. Când se utilizează această metodă, apar dificultăți semnificative în fabricarea membranelor semipermeabile capabile să treacă molecule de solvent și să rețină macromolecule cu o greutate moleculară de până la 30.000 (folosirea metodei osmotice pentru polimeri cu o masă mai mică nu este de încredere). Intervalul de determinare a greutății moleculare este 104-106.

Metoda de împrăștiere a luminii. Un fascicul de lumină care trece printr-un mediu transparent este parțial împrăștiat. Metoda se bazează pe faptul că un solvent pur și o soluție de polimer au grade diferite de împrăștiere a luminii. Greutatea moleculară rezultată este greutatea moleculară medie în greutate. Intervalul de determinare a greutății moleculare este 104-107.

Metoda de decantare (sau sedimentare) într-o ultracentrifugă. La decantarea unei suspensii, decantarea treptată a particulelor și viteza de decantare pot fi utilizate pentru a calcula masa particulelor substanței în suspensie, dacă se folosește un câmp centrifugal foarte puternic, într-o ultracentrifugă. Viteza de rotație a rotorului centrifugei trebuie să fie de cel puțin 1000 rpm. Din rata de depunere, se poate calcula nu numai greutatea moleculară a polimerului, ci și distribuția pe masele moleculare. Intervalul pentru determinarea greutăților moleculare este 104-107.

Metoda viscometriei. Cea mai simplă și convenabilă metodă de determinare a greutății moleculare este metoda vâscometrică. Greutatea moleculară este calculată dintr-o ecuație empirică care raportează vâscozitatea soluției, vâscozitatea solventului și concentrația polimerului. Greutatea moleculară calculată din caracteristica de vâscozitate se numește greutatea moleculară medie a vâscozității și este de obicei exprimată prin valoarea logaritmului său.

Determinarea indicelui de curgere a topiturii: aparatul pentru determinarea MFR (GOST 11645--73) este un plastomer de seringă, al cărui diametru interior al duzei este de 2,09 mm, cu o tijă și o sarcină pe ea egală cu 2,16 kg, un termocuplu pentru măsurarea temperaturii topiturii, care se menține constant la 463 K ± 0,5 (190 ± 0,5°C) la determinarea indicelui. Masa de material în grame extrudată timp de 10 minute în aceste condiții se numește indice de curgere a topiturii. Un indice de topire scăzut corespunde frecării interne ridicate inerente unui material cu greutate moleculară mare. Astfel, debitul de topire determinat prin această metodă face posibilă, cu o aproximare cunoscută din cauza acurateței insuficiente a măsurării, clasificarea gradelor de polietilenă în funcție de dimensiunea moleculelor de polimer.

Determinarea densității aparente (masa în vrac):

Metoda de măsurare și cântărire. Metoda constă în determinarea densității unei substanțe prin raportul dintre masa probei și volumul acesteia, determinat prin cântărire și măsurare directă. Este posibil să se măsoare volumul prin alte metode, cum ar fi volumul deplasat de lichid pentru probe de formă neregulată sau dificil de măsurat. Metoda este utilizată pentru a determina densitatea (greutatea în volum) a produselor și semifabricatelor (tije, bare, țevi) și oferă o precizie de măsurare de până la 0,5% cu o precizie de măsurare de 0,3% volum și 0,2% masă.

Metoda de cântărire hidrostatică. Metoda constă în compararea maselor de volume egale ale substanței de testat și ale unui lichid de densitate cunoscută (de exemplu apă distilată). Metoda este concepută pentru a determina densitatea (greutatea în vrac) a produselor turnate (tije, bare, tuburi); oferă o precizie de măsurare de până la 0,1%.

Metoda picnometrică. Metoda constă în compararea maselor de volume egale ale substanței de testat și ale unui lichid de densitate cunoscută. Metoda este utilizată pentru determinarea densității produselor turnate, a granulelor de pulbere presată, a fulgilor; oferă o precizie de măsurare de până la 0,05%.

Metoda de flotație constă în compararea densității probei cu densitatea unui lichid cunoscut în momentul în care proba intră în stare de suspendare. Metoda este utilizată pentru determinarea densității materialelor plastice (în principal poliolefine) sub formă de granule și orice produse turnate.Un amestec de alcool etilic și apă este folosit ca fluid de lucru. Metoda este potrivită pentru determinarea densității polimerilor de la 910 kg/m3 (0,9100 g/cm3) cu o precizie de 0,0002 g/cm3.

Metoda coloanei cu gradient se bazează pe compararea adâncimii de imersie a probei de testat și a unui lichid cu densitate cunoscută într-un cilindru sau tub cu o soluție a cărei densitate variază în funcție de înălțime („coloană de gradient”).

Metoda este utilizată pentru a determina densitatea produselor sub formă de filme, granule, fibre, precum și orice produse turnate. Precizia acestei metode depinde de diferența de densitate a lichidului de-a lungul înălțimii coloanei de gradient. Cu o „sensibilitate” coloanei de 0,0001 c/cm 3 pe milimetru, precizia metodei ajunge la 0,05%.

În prezent, polietilena, atât cu densitate mică, cât și cu densitate mare, este distribuită pe scară largă pe piață, cea mai mare parte a cărei cade pe containere și ambalaje. diferite feluri produse. Prin urmare, este necesar să se acorde o mare atenție calității și proprietăților acestui material.

Pe parcursul lucrărilor efectuate, am aflat că polietilena de înaltă presiune are o densitate scăzută și aparține grupului de polimeri termoplastici. Are inerție chimică, ușurință și rezistență, capacitatea de a se întinde. Astfel de calități au determinat domeniul de aplicare al acesteia, în cazul în care polietilena este utilizată sub formă de pelicule, material de ambalare, acoperiri anticoroziune, materiale electroizolante pentru cabluri, acestea sunt impregnate cu țesătură și hârtie.

Materia primă pentru polietilenă este etilena și catalizatorii. Dar, în forma sa pură, este rar produs. Varietatea mărcilor sale se explică prin introducerea de aditivi în polietilenă, cum ar fi umpluturi, plastifianți, lianți, întăritori, coloranți, stabilizatori, lubrifianți. Aditivii conferă polietilenei anumite proprietăți specifice și îi îmbunătățesc calitatea.

Am mai învățat că polimerizarea polietilenei are loc la temperaturi și presiuni ridicate, iar pentru a preveni descompunerea termică a etilenei sau inhibarea reacției este necesară o monitorizare constantă. Prin urmare, un număr mare de instrumente și automatizări sunt utilizate în producție.

Principalii indicatori prin care se caracterizează polietilena sunt greutatea moleculară, densitatea și fluxul de topire. Conform acestor indicatori, calitatea polietilenei este determinată în laboratoare, precum și în producția în sine: în reactor, direct la ieșirea din reactor, granule de polietilenă gata făcute.

Tehnologia polietilenei necesită respectarea strictă a reglementărilor de producție, ținând cont de impact parametrii tehnologici asupra proprietăților produsului finit, strict proces organizatoric. Doar cu această abordare puteți obține material de înaltă calitate.

Reciclarea deșeurilor de polietilenă a devenit astăzi un subiect neobișnuit de actualitate, deoarece nu se descompune și nu poluează mediu inconjurator. Oamenii de știință au dezvoltat deja mai multe metode de reciclare a polietilenei, ceea ce este posibil datorită proprietăților sale termoplastice. Cu toate acestea, dificultatea este nevoia de echipamente puternice și sortarea deșeurilor.

Bibliografie

1. Shifrina V., Statsky N. Polietilenă de înaltă presiune. Ghid de referință - Gostkhimizdat, 1975 - p. 45-50.

3. Kavarnovsky S.N., Kozlov V.N. Scheme tehnologice ale proceselor de sinteză organică de bază. Metode de producere a produselor inițiale de compuși macromoleculari. K .: Gorki, 1968 - p. 122-124.

4. T.M. Tomilina, L.M. Zabolotnikova, V.V. Vakush, I.A. Mochalnik, N.P. Grishin. Fundamentele tehnologiei celor mai importante industrii: în 2 ore Partea 2: Proc. Alocație pentru universități; Ed. I.V. Chentsova, V.V. Vashuka. - Mn.: Vysh. şcoală., 1989 - p. 79

5. Iu. Kovaliov. Prezentare generală a pieței ucrainene de polietilenă. Revista „Polimeri-bani”. Ed. V. Kuzovenko. - 2006 Nr. 8 - str. 19-22.

6. O.P. Mantulo, I.M. Novikov. Recipientele polimerice cu PET sunt presate în căi de procesare. Jurnalul „Industria chimică a Ucrainei” Ed. Yu.M. Sidorenko - 2006 Nr. 1 - p. 51-53.

7. I.O. Mikulyonok. Materiale compozite termoplastice și reumplerile acestora, clasificare și scuturi termice. Jurnalul „Industria chimică a Ucrainei” Ed. Yu.M. Sidorenko - 2005 nr. 5 - p. 30-39.

8. GOST 16337-77 Polietilenă de înaltă presiune. Specificații. Introducere 01/01/1979 - M .: Editura Standarde IPK - 1979 - p. 70

9. GOST 11645-73 Materiale plastice. Metode pentru determinarea indicelui de fluiditate al unei topituri termoplastice. Introducere 01/01/1975 - M .: Editura Standarde. 1975 - p. 12

Găzduit pe Allbest.ru

...Documente similare

Principalele metode de producere a polietilenei. Producția de polietilenă la presiune înaltă. Proces de polimerizare în vrac. Proprietățile caracteristice ale polietilenei. Proces tehnologic descompunerea si spalarea catalizatorului. Evaluarea ratei de rulaj.

rezumat, adăugat 06.02.2012

Metode de producere a polietilenei de joasă densitate; selectarea si justificarea tehnologiei productiei proiectate. Caracteristicile produsului, aplicarea acestuia; calculul și selecția echipamentelor; automatizarea procesului. de mediu și evaluare economică proiect.

teză, adăugată 03.12.2011

Informații istorice despre metodele de obținere și utilizare a polietilenei. Procesul de polimerizare a etilenei. Specificatii tehnice materii prime de semifabricate și produs. Calculul bilanțului material al producției de polietilenă de joasă presiune prin metoda fază gazoasă.

teză, adăugată 26.01.2014

Caracteristicile polietilenei de înaltă presiune. Caracteristici fizico-chimice. Documentatia normativ-tehnica. Istoricul apariției și dezvoltării Kazanorgsintez JSC. Scopul și caracteristicile modelării IDEF0. Modelul proceselor de producție „Așa cum este”.

lucrare de termen, adăugată 05.03.2015

Materiale termoplastice utilizate în producția de țevi. Caracteristicile de rezistență ale țevilor din polietilenă. Formarea și dimensionarea țevii. Cerinte tehnice aplicat la tipurile de țevi de polietilenă și țevi de presiune, metode de control al calității.

lucrare de termen, adăugată 20.10.2011

productie industriala filmele din polimeri sintetici (polietilenă, clorură de polivinil etc.) se realizează printr-o metodă continuă din topituri de polimeri în două moduri: calandrare și extrudare prin prese melcate. Utilizarea produselor de film.

lucrare de termen, adăugată 15.05.2008

Tehnologia industrială de producție a polietilenei, materie primă. Produse din polietilenă și modalități de influențare a proprietăților acestora. O tehnică pentru producția de țevi din polietilenă de joasă densitate prin utilizarea masterbatch-urilor pentru colorarea în diferite culori.

teză, adăugată 20.08.2009

Proprietăți generale ale peliculelor polimerice. Proces tehnologic de producere a foliei tubulare din polietilenă de joasă densitate. Calculul coeficientului formei geometrice a capului și al productivității unui extruder cu un singur filet pentru producția de film.

lucrare de termen, adăugată 06.04.2014

Operațiuni tehnologice utilizate în procesul de producție conducte polimerice. Calități de bază de polietilenă și polipropilenă, formulări de aditivi, cerneluri de imprimare, lacuri pentru producția de țevi polimerice. Tipuri de țevi și dimensiunile acestora. Principalele forme ale gâtului țevii.

test, adaugat 10.09.2010

Alegerea și justificarea metodei de producție a produselor din polietilenă de joasă densitate, caracteristicile principale și echipament auxiliar. Schema tehnologică de producție. Calculul cantității de materii prime și materiale. Întocmirea bilanţului material.

Cel mai important factor în calitatea ambalajelor, ca orice alt produs, este calitatea materialului din care sunt realizate. Pe acest moment sacii, sacii de gunoi, foliile alimentare sunt realizate din polietilena de joasa, medie si inalta presiune. Avand o productie suficient de mare, folosim polietilena de inalta si joasa presiune. Ele diferă prin caracteristicile tehnice.

Tipuri de materii prime pentru producerea sacilor

- Polietilenă de înaltă presiune. Această materie primă pentru producția de pungi a apărut în anii 30 ai secolului trecut. Ușor de fabricat, LDPE este elastic, rezistent la tracțiune, impermeabil la apă și gaz. Cu toate acestea, este sensibil la oxidare și, prin urmare, nu poate fi utilizat pentru fabricarea ambalajelor alimentare (filme). Folosim polietilenă de înaltă densitate în producția de saci de gunoi, saci de tricouri, produse de ambalare.

- Polietilenă de joasă presiune. HDPE este mai dificil de fabricat și a început să fie fabricat abia în anii 50. În consecință, produsele din polietilenă de joasă presiune au intrat în uz mult mai târziu. Principalele avantaje ale HDPE - rezistență ridicată la medii agresive tipuri variate. Cu toate acestea, HDPE este mai puțin rezistent la apă, temperaturi scăzute și gaz. O astfel de polietilenă poate trece lichid și gaz. Sacii HDPE sunt fabricati pentru vin, shrink stretch, pungi.

- Revânzare. Materiile prime secundare pentru producția de pungi sunt la fel de importante ca și peleții HDPE și LDPE. La întreprinderea noastră este unul dintre cele mai comune tipuri de materii prime. Folosind secundarul, nu doar economisim fonduri proprii, producând produse la fel de calitative, dar ne bazăm și pe îmbunătățirea situației de mediu din țară. Reciclăm materialul uzat care altfel ar fi incinerat sau îngropat într-o groapă de gunoi. Sacii fabricați din polietilenă reciclată pot fi reciclați a treia oară. Cu toate acestea, numărul de revizuiri este limitat. .

Folosim cele mai bune materii prime pentru producerea sacilor!

„KSK-Supply” este o companie de unde puteți cumpăra pachete de înaltă rezistență. Monitorizăm cu atenție producția în sine și materiile prime pentru producția de pungi. Numai cele mai bune materiale, corespunzătoare standardelor, se încadrează în atelierele întreprinderii. Bazându-ne pe calitatea materiilor prime, putem garanta calitatea produsului final.

Polietilena este cel mai ieftin polimer sintetic nepolar, care aparține clasei de poliolefine. Polietilena este un solid alb cu o nuanță cenușie.

Primul care a studiat polimerizarea etilenei a fost chimistul rus Butlerov în 1873. Dar o încercare de a o implementa a fost făcută în 1884 de chimistul organic Gustavson.

Tehnologia de producție a polietilenei + video cum o fac

Toată lumea este angajată în producția de polietilenă companii mari industria petrochimică. Principala materie primă din care se obține polietilena este etilena. Producția se realizează la presiuni joase, medii și înalte. De regulă, este produs în granule, care au un diametru de 2 până la 5 milimetri, uneori sub formă de pulbere. Până în prezent, sunt cunoscute patru metode principale de producere a polietilenei. Ca urmare, obținem: polietilenă de înaltă presiune, polietilenă de joasă presiune, polietilenă de medie presiune, precum și polietilenă liniară de înaltă presiune. Să ne uităm la modul în care se desfășoară producția de MPE.

Polietilena de înaltă presiune se formează la presiune înaltă ca urmare a polimerizării etilenei într-o autoclavă sau într-un reactor tubular. Polimerizarea în reactor se realizează printr-un mecanism radicalic sub influența oxigenului, peroxizilor organici, sunt lauril, benzoil sau amestecuri ale acestora. Etilena este amestecată cu un inițiator, apoi încălzită la 700 de grade și comprimată de un compresor la 25 megapascali. După aceea, intră în prima parte a reactorului, în care este încălzit la 1800 de grade, apoi în a doua parte a reactorului pentru polimerizare, care are loc la o temperatură cuprinsă între 190 și 300 de grade și o presiune de 130 până la 250 megapascali. În total, etilena se află în reactor nu mai mult de 100 de secunde. Gradul de conversie a acestuia este de 25 la sută. Depinde de tipul și cantitatea inițiatorului. Etilena care nu a reacționat este îndepărtată din polietilena rezultată, după care produsul este răcit și ambalat.

LDPE este produs atât sub formă de granule nevopsite, cât și colorate. Producția de polietilenă de joasă densitate se realizează conform a trei tehnologii principale. Prima este polimerizarea, care are loc în suspensie. Al doilea este polimerizarea care are loc în soluție. Această soluție este hexan. Al treilea este polimerizarea în fază gazoasă. Cea mai comună metodă este polimerizarea în soluție. Polimerizarea soluției se efectuează în intervalul de temperatură de la 160 la 2500 de grade și presiune de la 3,4 la 5,3 megapascali. Contactul cu catalizatorul se realizează timp de aproximativ 10-15 minute. Polietilena este separată de soluție prin îndepărtarea solventului. În primul rând, în evaporator, apoi în separator și în camera de vid a granulatorului. Polietilena granulară este aburită cu vapori de apă.

HDPE este produs atât sub formă de granule nevopsite, cât și colorate și uneori sub formă de pulbere. Producția de polietilenă la presiune medie se realizează ca urmare a polimerizării etilenei în soluție. Polietilena la presiune medie se obține la o temperatură de aproximativ 150 de grade, o presiune de cel mult 4 megapascali și, de asemenea, în prezența unui catalizator. PSD din soluție precipită sub formă de fulgi. Produsul obținut așa cum este descris mai sus are o greutate moleculară medie în greutate de cel mult 400 mii, un grad de cristalinitate de cel mult 90 la sută. Producția de polietilenă liniară de înaltă presiune se realizează folosind modificarea chimică a LDPE. Procesul are loc la o temperatură de 150 de grade și aproximativ 30-40 de atmosfere. Polietilena liniară de joasă densitate este similară ca structură cu polietilena de înaltă densitate, cu toate acestea, diferă prin ramuri laterale mai lungi și mai numeroase. Producția de polietilenă liniară se realizează în două moduri: primul este polimerizarea în fază gazoasă, al doilea este polimerizarea în fază lichidă. Ea este în prezent cea mai populară. În ceea ce privește producția de polietilenă liniară prin a doua metodă, aceasta se realizează într-un reactor cu pat fluidizat. Etilena este alimentată în reactor, în timp ce polimerul este la rândul său retras continuu. Cu toate acestea, nivelul patului lichefiat este menținut constant în reactor. Procesul are loc la o temperatură de aproximativ o sută de grade, presiune de la 689 la 2068 kN/m2. Eficiența acestei metode de polimerizare în fază lichidă este mai mică decât cea a fazei gazoase.

Video cum se face:

Este de remarcat faptul că această metodă are și avantajele sale, și anume: dimensiunea instalației este mult mai mică decât cea a echipamentelor pentru polimerizarea în fază gazoasă și investiția de capital mult mai mică. Practic similară este metoda din reactorul cu agitator folosind catalizatori Ziegler. Acest lucru are ca rezultat o putere maximă. Nu cu mult timp în urmă, pentru producția de polietilenă liniară, a început să fie utilizată tehnologia, ca urmare a căreia se folosesc catalizatori metalocen. Această tehnologie face posibilă obținerea unei greutăți moleculare mai mari a polimerului, crescând astfel rezistența produsului. LDPE, HDPE, PSD și LDPE diferă unul de celălalt, atât prin structura, cât și, respectiv, proprietățile lor și sunt folosite pentru a rezolva diverse probleme. Pe lângă metodele de mai sus de polimerizare a etilenei, există și altele, dar nu au primit distribuție în industrie.

Principala metodă industrială de producere a LDPE este polimerizarea radicalilor liberi a etilenei în vrac la o temperatură de 200-320 °C și presiuni de 150-350 MPa. Polimerizarea se realizează pe unități de funcționare continuă de diferite capacități de la 0,5 la 20 t/h.

Procesul tehnologic de producere a LDPE cuprinde următoarele etape principale: comprimarea etilenei la presiunea de reacție; dozare indicator; dozarea modificatorului; polimerizarea etilenei; separarea polietilenei și etilenei nereacționate; răcirea și purificarea etilenei nereacționate (gaz de retur); granularea polietilenei topite; confecţionarea, inclusiv deshidratarea şi uscarea granulelor de polietilenă, distribuirea în containere de analiză şi determinarea calităţii polietilenei, formarea loturilor în containere de mărfuri, amestecare, depozitare; încărcarea polietilenei în rezervoare și containere; ambalare în pungi; prelucrare suplimentară - obținerea compozițiilor de polietilenă cu stabilizatori, coloranți, umpluturi și alți aditivi.

2.1. SCHEME TEHNOLOGICE.

Instalațiile de producție LDPE constau din unități de sinteză și unități de confecție și post-tratare.

Etilena din unitatea de separare a gazelor sau depozitare este furnizată sub o presiune de 1-2 MPa și la o temperatură de 10-40 °C către receptor, unde se introduc etilenă de joasă presiune și oxigen (când sunt utilizate ca inițiator) în aceasta. Amestecul este comprimat de un compresor cu presiune intermediară până la 25-30 MPa. este conectat la fluxul de etilenă de retur de presiune intermediară, comprimat de compresorul de presiune de reacție la 150-350 MPa și trimis în reactor. Inițiatorii de peroxid, dacă sunt utilizați în procesul de polimerizare, sunt introduși în amestecul de reacție cu ajutorul unei pompe, direct înaintea reactorului. Etilena este polimerizată în reactor la o temperatură de 200-320 C. Această diagramă prezintă un reactor de tip tubular, dar pot fi folosite și reactoare autoclave.

Polietilena topită formată în reactor, împreună cu etilena nereacționată (conversia etilenei în polimer este de 10–30%), este îndepărtată în mod continuu din reactor printr-o supapă de reglare și intră în separatorul de presiune intermediară, unde o presiune de 25–30 Se mențin MPa și o temperatură de 220–270 °C. În aceste condiții, are loc separarea polietilenei și etilenei nereacționate. Polietilena topită din partea inferioară a separatorului, împreună cu etilena dizolvată, intră în separatorul de joasă presiune printr-o supapă de reglare. Etilena (gazul de retur cu presiune intermediară) din separator trece printr-un sistem de răcire și purificare (frigidere, cicloane), unde are loc răcirea treptată la 30–40 °C și este eliberată polietilenă cu greutate moleculară mică, apoi este alimentată la aspirarea compresorului de presiune de reacție. În separatorul de joasă presiune, la o presiune de 0,1-0,5 MPa și o temperatură de 200-250 ° C, etilenă dizolvată și antrenată mecanic (gaz de retur cu presiune joasă) este eliberată din polietilenă, care intră în receptor printr-un sistem de răcire și purificare ( frigider, ciclon) . Din receptor, gazul de retur de joasă presiune comprimat de compresorul de rapel (cu un modificator adăugat la acesta, dacă este necesar) este trimis pentru amestecare cu etilenă proaspătă.

Polietilena topită din separatorul de joasă presiune intră în extruder, iar din acesta, sub formă de granule, este trimisă prin transport pneumatic sau hidraulic pentru confecționare și prelucrare suplimentară.

Este posibil să se obțină unele compoziții în extruderul de granulare primară. În acest caz, extruderul este echipat cu unități suplimentare pentru introducerea de aditivi lichizi sau solizi.

Un număr de noduri suplimentare în comparație cu schema tehnologică pentru sinteza LDPE tradițională are o schemă tehnologică pentru producția de polietilenă liniară de înaltă presiune, care este un copolimer de etilenă cu o a-olefină mai mare (buten-1, hexen- 1, octenă-1) și obținută prin copolimerizare printr-un mecanism de coordonare anionică sub influența catalizatorilor organometalici complecși. Astfel, etilena furnizată plantei suferă o purificare suplimentară. Comonomer - a-olefina este introdusă în gazul de retur de presiune intermediară după răcirea și purificarea acestuia. După reactor, se adaugă un dezactivator pentru a preveni producerea polimerizării în sistemul de separare polimer-monomer. Catalizatorii sunt alimentați direct în reactor.

În ultimii ani, o serie de producători străini de LDPE au organizat producția de LLDPE la fabricile industriale LDPE, dotându-le cu echipamentele suplimentare necesare.

Polietilena granulară din unitatea de sinteză, amestecată cu apă, va fi alimentată în unitatea de deshidratare și uscare a polietilenei, care constă dintr-un separator de apă și o centrifugă. Polietilena uscată intră în buncărul de primire și din acesta, prin cântare automate, într-unul dintre recipientele de analiză. Recipientele de analiză sunt concepute pentru a stoca polietilena pe durata analizei și sunt umplute unul câte unul. După determinarea proprietăților, polietilena este trimisă prin transport pneumatic la malaxorul de aer, la buncărul produsului substandard sau la buncărele produsului comercial.

Polietilena este mediată într-un mixer cu aer pentru a-și egaliza proprietățile într-un lot compus din produse din mai multe recipiente de analiză.

Din mixer, polietilena este trimisă în buncărele produsului comercial, de unde este furnizată pentru expediere în tancuri feroviare, cisterne sau containere, precum și pentru ambalare în saci. Toate buncărele sunt purjate cu aer pentru a preveni acumularea de etilenă.

Pentru a obține compoziții, polietilena din buncărele produsului comercial intră în buncărul de aprovizionare. Stabilizatorii, coloranții sau alți aditivi sunt introduși în buncărul de alimentare, de obicei sub formă de concentrat granular din polietilenă. Prin dozatoare, polietilena și aditivii intră în mixer. Din mixer, amestecul este trimis la extruder. După granulare într-un granulator subacvatic, separarea apei într-un separator de apă și uscare în centrifugă, compoziția de polietilenă intră în recipientele comerciale pentru produse. Din buncăre, produsul este trimis pentru expediere sau ambalare.

Popular

- Photo Print Pilot - imprimați fotografii acasă

- Epson Easy Photo Print - aplicație de imprimare foto

- Cum să te comporți la un interviu de angajare

- Care este diferența dintre un supermarket și un hipermarket?

- Răul cu pene: ce se întâmplă în cuibul în care cucul și-a aruncat oul

- Bufnițe vultur și bufnițe Cum se determină sexul unei bufnițe cu urechi lungi

- În ce an a apărut internetul

- Bufniță ca animal de companie Cum să distingem genul unei bufnițe

- Păsări din regiunea Moscovei (foto și descriere): prădători mari și păsări mici O pasăre care scoate sunete diferite

- Consiliul de administrație al grupului de companii PIK a reales consiliul companiei Aleksey Kozlov Pik