Kodumasinate tehnilised diagnostikavahendid. Tehnilise diagnostika meetodid ja vahendid

GOST 20911-89 näeb ette kahe termini kasutamise: "tehniline diagnostika" ja "tehnilise seisundi jälgimine". Mõistet “tehniline diagnostika” kasutatakse juhul, kui punktis 1.1 loetletud tehnilised diagnostika ülesanded on samaväärsed või põhiülesanne on asukoha leidmine ja rikke põhjuste väljaselgitamine. Mõistet “tehnilise seisukorra jälgimine” kasutatakse siis, kui tehnilise diagnostika põhiülesanne on tehnilise seisukorra tüübi määramine.

Tehnilise seisukorra tüübid on järgmised, mida iseloomustab objekti parameetrite väärtus Sel hetkel aeg:

Kasutuskõlblik - objekt vastab kõigile regulatiivse, tehnilise ja (või) projekteerimisdokumentatsiooni nõuetele;

Vigane - objekt ei vasta vähemalt ühele regulatiivse, tehnilise ja (või) projekteerimisdokumentatsiooni nõudest;

Tõhus - kõigi parameetrite väärtused, mis iseloomustavad objekti võimet täita kindlaksmääratud funktsioone, vastavad regulatiivse, tehnilise ja (või) projekteerimisdokumentatsiooni nõuetele;

Mittetoimiv - vähemalt ühe parameetri väärtus, mis iseloomustab objekti võimet täita kindlaksmääratud funktsioone, ei vasta regulatiivse, tehnilise ja (või) projekteerimisdokumentatsiooni nõuetele;

Limiit - rajatise edasine käitamine on tehniliselt võimatu või ebaotstarbekas nõuetele mittevastavuse tõttu

ohutus või vältimatu töötõhususe vähenemine.

Mõiste "kasutusseisund" on laiem kui "töötingimus". Kui objekt on töökorras, on see tingimata töökorras, kuid töötav objekt võib olla vigane, kuna mõned vead võivad olla ebaolulised ega sega objekti normaalset funktsioneerimist.

Keeruliste objektide, eriti magistraaltorustike puhul on lubatud töötavate olekute sügavam klassifitseerimine, tuues esile osaliselt töökorras (osaliselt mittetoimiva) oleku, milles objekt on võimeline osaliselt täitma määratud funktsioone. Osaliselt töötava oleku näide on magistraaltorustike lineaarse osa olek, milles sektsioon on võimeline täitma protsessivedeliku pumpamiseks vajalikke funktsioone vähendatud jõudlusega, eriti vähendatud tootlikkusega, kui lubatud rõhk väheneb ( RD 51-4.2-003-97).

Tehniline diagnostika süsteem(tehnilise seisukorra monitooring) tähistab diagnostika (seire) läbiviimiseks vajalike vahendite, objekti ja teostajate kogumit vastavalt tehnilises dokumentatsioonis kehtestatud reeglitele. Tehnilise diagnostika objektid on tehnoloogilised seadmed või spetsiifilised tootmisprotsessid.

Juhtimisvahendid - tehniline seade, aine või materjal kontrolli teostamiseks. Kui juhtvahend annab võimaluse mõõta kontrollitavat suurust, siis nimetatakse juhtimist mõõtmiseks. Juhtimisvahendid võivad olla sisseehitatud, mis on objekti lahutamatu osa, ja välised, valmistatud konstruktsiooniliselt objektist eraldi. Samuti on olemas riist- ja tarkvara juhtelemendid. Riistvararuumides on erinevad seadmed: instrumendid, konsoolid, alused jne. Tarkvaratööriistad on rakendusprogrammid arvutite jaoks.

Esinejad - Tegemist on kontroll- või tehnilise diagnostika talituse spetsialistidega, kes on ettenähtud korras koolitatud ja sertifitseeritud ning kellel on õigus teostada kontrolli ja teha selle tulemuste põhjal järeldusi.

Kontrolli meetod - reeglite kogum teatud põhimõtete ja kontrollide rakendamiseks. Metoodika sisaldab parameetrite mõõtmise, tulemuste töötlemise, analüüsimise ja tõlgendamise protseduuri.

Iga objekti jaoks saate määrata palju selle tehnilist seisukorda (PTS) iseloomustavaid parameetreid. Need valitakse sõltuvalt kasutatavast diagnostilisest (kontrolli)meetodist. PTS väärtuste muutused töö ajal on seotud kas välismõjudega objektile või kahjustavate (lagunemis-) protsessidega (protsessid, mis põhjustavad metalli vananemisest, korrosioonist ja erosioonist, väsimusest jne tingitud lagunemistõrkeid).

Objekti parameetreid, mida kasutatakse selle diagnoosimisel (juhtimisel), nimetatakse diagnostilisteks (kontrollitavateks) parameetriteks. On vaja eristada otseseid ja kaudseid diagnostilisi parameetreid. Otsene konstruktsiooniparameeter (näiteks hõõrduvate elementide kulumine, vuugivahe vms) iseloomustab otseselt objekti tehnilist seisukorda. Kaudne parameeter (näiteks õlirõhk, temperatuur, CO 2 sisaldus heitgaasides jne) iseloomustab tehnilist seisukorda kaudselt. Objekti tehnilise seisukorra muutusi hinnatakse diagnostiliste parameetrite väärtuste järgi, mis võimaldavad määrata objekti tehnilist seisukorda ilma seda lahti võtmata. Diagnostiliste parameetrite komplekt kehtestatakse objekti tehnilise diagnostika regulatiivses dokumentatsioonis või määratakse eksperimentaalselt.

Diagnostiliste parameetrite kvantitatiivsed ja kvalitatiivsed omadused on konkreetse defekti tunnused. Igal defektil võib olla mitu tunnust, sealhulgas mõned neist, mis võivad olla ühised erineva iseloomuga defektide rühmale.

Vaadeldakse tehnilise diagnostika teoreetilist alust üldine teooria mustrituvastus, mis on tehnilise küberneetika haru. Tuvastamisprobleemi lahendamiseks on kaks lähenemist: tõenäosuslik ja deterministlik. Tõenäosuslik kasutab statistilisi seoseid objekti oleku ja diagnostiliste parameetrite vahel ning nõuab statistika kogumist diagnostiliste parameetrite vastavuse kohta tehnilise seisukorra tüüpidele. Sel juhul hinnatakse seisundit teatud usaldusväärsusega. Kõige sagedamini kasutatav deterministlik lähenemisviis kasutab diagnostiliste parameetrite muutuste mustreid, mis määravad objekti oleku.

Lisaks äratundmisteooriale kasutatakse tehnilises diagnostikas ka juhitavuse teooriat. Juhitavuse määrab objekti projekt, see täpsustatakse selle projekteerimisel ja see on objekti omadus võimaldada usaldusväärselt hinnata diagnostilisi parameetreid. Tehnilise seisukorra hindamise ebapiisav usaldusväärsus on seadmete seisukorra tuvastamise ja nende järelejäänud eluea hindamise madala usaldusväärsuse põhimõtteline põhjus.

Seega luuakse varasemate uuringute tulemusena seosed diagnostiliste parameetrite karakteristikute ja objekti oleku vahel ning töötatakse välja diagnostilised algoritmid (tuvastusalgoritmid), mis kujutavad endast diagnoosi panemiseks vajalike teatud toimingute jada. Diagnostikaalgoritmid sisaldavad ka diagnostiliste parameetrite süsteemi, nende võrdlustasemeid ja reegleid, mille alusel otsustatakse, kas objekt kuulub teatud tüüpi tehnilist seisundit.

Seadmete tehnilise seisukorra tüübi kindlaksmääramist saab teha nii kokkupandud olekus kui ka pärast selle täielikku lahtivõtmist. Tavalise töötamise ajal kasutatakse kõige ökonoomsematena kohapealseid diagnostikameetodeid. Demonteerimist nõudvaid tehnilisi diagnostikameetodeid kasutatakse tavaliselt siis, kui kapitaalremont varustus - kui selle elemendid on defektsed. Kohapealse tehnilise diagnostika põhiprobleemiks on seadmete seisukorra hindamine piiratud informatsiooni tingimustes.

Diagnostilise teabe saamise meetodi alusel jagatakse tehniline diagnostika test- ja funktsionaalseks. Testdiagnostikas saadakse info tehnilise seisukorra kohta objekti eksponeerimise tulemusena vastavale katsele. Testdiagnostika põhineb erinevate mittepurustavate testimismeetodite kasutamisel. Sel juhul kontrollitakse reeglina mittetöötavaid seadmeid. Testdiagnostikat saab läbi viia nii kokkupandud kui ka lahtivõetud olekus. Funktsionaalne diagnostika viiakse läbi ainult kokkupandud olekus töötavatel seadmetel.

Funktsionaalne diagnostika jaguneb omakorda vibratsiooni- ja parameetriliseks diagnostikaks. Funktsionaalse parameetrilise diagnostika kasutamisel toimub tehnilise seisukorra hindamine seadme funktsionaalsete parameetrite väärtuse järgi selle töö ajal, samas kui sihipäraseid katsemõjusid ei nõuta. Nende parameetrite kõrvalekalle nende nimiväärtusest (temperatuur, rõhk, võimsus, pumbatava toote kogus, efektiivsus jne) viitab selle parameetri moodustavate objektielementide tehnilise seisukorra muutumisele. Funktsionaalsete parameetrite jälgimist teostavad tavaliselt pidevalt operatiivhoolduspersonal, kasutades standardseid instrumente ja mõõtesüsteeme. tehnoloogilised seadmed. Sellega seoses nimetatakse funktsionaalset parameetrilist diagnostikat sageli operatiivseks. Funktsionaalse parameetrilise diagnostika meetodeid kirjeldatakse tavaliselt vastavat tüüpi seadmete juhendites ja kasutusjuhendis ning selles juhendis neid eraldi ei käsitleta.

Vibratsioonidiagnostikat on kahte tüüpi: test- ja funktsionaalne (vt 2.1). Funktsionaalse vibratsioonidiagnostika olemus on seadmete vibratsiooniparameetrite kasutamine töötingimustes töötamisel, et hinnata selle tehnilist seisukorda ilma lahti võtmata. Funktsionaalse vibratsioonidiagnostika eripäraks on mitte staatiliste parameetrite, nagu temperatuur või rõhk, kasutamine diagnostiliste parameetritena, vaid dünaamilised - vibratsiooni nihe, vibratsiooni kiirus ja vibratsiooni kiirendus.

Lisaks ülalnimetatud diagnostikaliikidele kasutatakse seadmete seisukorra hindamiseks destruktiivseid katsemeetodeid, mis hõlmavad objekti osalist hävitamist (näiteks proovide lõikamisel materjalide omaduste kindlakstegemiseks mehaanilise testimise teel), samuti seadme elementide instrumentaalse mõõtekontrollina nende lahtivõtmisel ülevaatuse või remondi käigus . Tehnilise diagnostika tüüpide klassifikatsioon on näidatud joonisel fig. 1.3.

Diagnostikasüsteemid erinevad objekti kohta saadud teabe taseme poolest. Sõltuvalt lahendatavast probleemist eristatakse järgmisi diagnostikasüsteemide tüüpe: objektide sorteerimiseks töökõlblikeks ja vigaseteks või objektide sertifitseerimiseks klasside kaupa; defektide ja kahjustuste otsimine ja mõõtmine; objekti seisukorra jälgimine ja selle jääkea ennustamine. Viimane loetletud süsteemidest on kõige keerulisem ja seda kasutatakse kriitiliste ja kallite ohtlike tootmisrajatiste ja tehnoloogiliste seadmete jaoks. Sellised süsteemid, mis võimaldavad pidevat seiret tehnilise seisukorra jälgimise meetodite kogumi abil, võimaldavad kiiresti kohandada parameetrite määratlemise prognoose ja selgitada järelejäänud eluiga. Praegu kasutatakse keeruliste seiresüsteemide defektide arengu jälgimise põhimeetodeid: mahtuvuslike seadmete puhul - akustilise emissiooni kontroll, masinaseadmete puhul - vibratsiooniparameetrite kontroll.

Kaasaegsed tehnoloogilised seadmed on keerulised tehnosüsteemid. Selliste süsteemide nõutava töökindluse tagamine, mida hinnatakse rikkevaba töö tõenäosusega P(1)(vt tabel 1.1) on problemaatilisem kui lihtsad. Iga tehnosüsteemi töökindluse määrab selle koostisosade töökindlus. Enamikul juhtudel on keeruliste süsteemide puhul ühe või mitme elemendi juhtimine ebaefektiivne, kuna ülejäänud olek jääb teadmata.

Komplekssete tehnosüsteemide koostisosi saab ühendada üksteisega järjestikusel, paralleelsel või kombineeritud viisil. Elementide järjestikuse ühendamisel rikkevaba töö tõenäosusega R 1 R 2,..., Рn avaldise järgi määratakse süsteemi tõrgeteta töötamise tõenäosus

![]() ,

,

Kus P i – i-nda elemendi rikke tõenäosus.

Paralleelühenduses

![]()

Kombineeritud meetodiga määratakse esmalt paralleelühendusega ja seejärel jadaühendusega elementide tõrgeteta töötamise tõenäosus.

Nimetatakse dubleerivate elementide paralleelse ühendamise meetodit reservatsioon. Koondamine võib järsult tõsta keeruliste tehniliste süsteemide töökindlust. Näiteks kui toornafta pumpamissüsteemil on kaks sõltumatut paralleelset pumpa, mille töö tõenäosus on rikkevaba P 1 = P 2 = 0,95, siis kogu süsteemi tõrgeteta töötamise tõenäosus

Р(t)= 1 - (1 – P 1) (1– P 2) = 1 - (1 - 0,95) (1 - 0,95) = 0,998.

Süsteemi üldise töökindluse määrab selle komponentide töökindlus. Mida suurem on süsteemi moodustavate komponentide arv, seda suurem peaks olema nende kõigi töökindlus. Näiteks kui tehniline süsteem koosneb 100 järjestikku ühendatud elemendist, mille tõrgeteta töötamise tõenäosus on võrdselt kõrge 0,99, siis on selle üldine töökindlus 0,99 100, mis on umbes 0,37, st rikke tõenäosus. süsteemi vaba töö teatud aja jooksul t on vaid 37%. Sellega seoses on keeruliste süsteemide diagnoosimisel, mis hõlmavad peamiselt suurt hulka koondamata komponente, et saada nende töökindluse usaldusväärne hinnang, kõigi komponentide pidev jälgimine.

Tehnosüsteemi seisukorda saab kirjeldada paljude parameetritega. Keeruliste süsteemide diagnoosimisel, mille toimivust iseloomustab suur hulk parameetreid, tekib mitmeid lisaprobleeme, nimelt:

On vaja koostada süsteemi toimimist iseloomustavate peamiste diagnostiliste parameetrite nomenklatuur ja määrata tehnilisi vahendeid nende kontroll;

Nende parameetrite kogumusest lähtuvalt on vaja välja töötada süsteemi tehnilise seisukorra hindamise algoritm ja sellele vastav. tarkvaratooted arvutite jaoks.

Diagnostika läbiviimisel kasutatakse pidevat ja selektiivset juhtimist. Äärmiselt oluline tegur on see, et tänapäevaste kasutamine mittepurustavad meetodid võimaldab teil liikuda täieliku kontrollini. Keeruliste tehnoloogiliste seadmete puhul, mis koosnevad suurest hulgast sõltuvatest elementidest, on pideva mittepurustava testimise kasutuselevõtt vajalik tingimus nende tehnilise seisukorra usaldusväärseks hindamiseks.

Diagnostika nõuab teatud kulutusi, mis suurenevad töökindluse ja ohutuse nõuete kasvades. Võrdluseks: USA tuumatööstuses moodustavad vigade avastamise kulud kuni 25% kõigist tegevuskuludest, Venemaal - umbes 4%. VNIKTI naftakeemiaseadmete andmetel on naftakeemiaseadmete diagnostika maksumus USA-s umbes 6% tegevuskuludest, Venemaal - alla 1%. Samas on see kuluartikkel põhjendatud, kuna tehnodiagnostika süsteemide kasutamine võimaldab iga tehnoloogilise seadme lõppseisundit käitada ja seeläbi saavutada olulist majanduslikku efekti.

Mäetööstuses töötab suur hulk mehhanisme ja masinaid, mille defekte saab edukalt määrata vibratsioonidiagnostika meetoditega. Need on ventilaatorid, pumbad, veskid, käigukastid, rullkonveierid, elektrimootorid jne. Kuid seadmete diagnostika edukate lahenduste näiteid pole palju.

Mis on põhjus?

Seadmete diagnostika kasutamise eeliseid kinnitavad arvukad näited maailma ja kodumaisest praktikast:

tehnilistest põhjustest tingitud hädaolukordade ennetamine;

seadmete seisakuaja vähendamine;

optimaalne planeerimine ja remondimahtude vähendamine;

optimaalne planeerimine ja varuosade ostude vähendamine.

Kuid on asjaolusid, mis võivad takistada teil edu saavutamist.

1. Diagnostikasüsteemide kasutamine ei ole lihtne. Need on kallid süsteemid, mille edukaks toimimiseks on vaja kõrgelt koolitatud töötajaid. Diagnostikasüsteemide halb valik, nende ebaõige kasutamine ja personali madal kvalifikatsioon võivad vähendada defektide tuvastamise usaldusväärsust ja põhjustada tulemuste usaldamatust.

2. Seadmete diagnostika tehakse sageli juhtumipõhiselt, mõistmata eesmärke ja teadmata, kuidas tulemusi saab kasutada. Samas sobib praegune praktika peaaegu kõigile.

3. Teatud tüüpi seadmetele (näiteks väikese kiirusega masinad) või seadmetele, millel on eritingimused operatsioonil puuduvad usaldusväärsed diagnostikameetodid.

Analüüsi ja praktiliste kogemuste üldistamise tulemusena töötas VAST assotsiatsioon tehnoloogia välja terviklik hindamine pöörlevate (pöörlevate) seadmete seisukord ja programm ettevõtte diagnostikateenuse efektiivsuse tõstmiseks.

.

Programm sisaldab järgmisi tegevusi:

tehniline audit - diagnostikaprotsesside sõltumatu analüüs, koostöö remonditeenustega, diagnostika efektiivsuse hindamine;

soovituste väljatöötamine diagnostikateenuse töö optimeerimiseks ja diagnostikasüsteemidega varustamiseks;

regulatiivse ja metoodilise raamistiku väljatöötamine hooldus- ja remondiprotsesside ning seadmete diagnostika korraldamiseks;

loomine ja hooldamine praegune olek seadmete seisundi andmebaasid;

ettevõtte varustamine pöörlevate seadmete kaasaskantavate ja statsionaarsete diagnostikasüsteemidega, sealhulgas tehniliste vahenditega ja tarkvara;

spetsialistide kvalifikatsioonitaseme kontroll, koolituse korraldamine.

Programmi ulatus sõltub konkreetse ettevõtte diagnostikateenuse olekust. Ühe meetmena pakutakse välja meelitada spetsialiseerunud organisatsioon seadmete diagnostilise hoolduse läbiviimiseks.

Diagnostikahoolduse tehnoloogia töötati välja veduridiagnostika korraldamise käigus kl raudteed. Diagnostika sisseostmine võimaldas mitte ainult parandada tulemusi, vaid ka vähendada kliendi kulusid.

Ennustava hoolduse põhiülesanne on tagada seadmete töökindel töö ja ennetada hädaolukordi. Iseloomulik omadus diagnostiline hooldus – tagab diagnoositava seadme tõrgeteta töö.

Prognoositavat hooldusprogrammi saab kohandada lähtuvalt kliendispetsiifilistest probleemidest. Mõne ettevõtte jaoks on see nii kõrged kulud hoolduseks, teistele - madal energiatõhusus, kulutõhusus ja teised finantsnäitajad, teistele - seadmete tööea vähenemine ja sagedased rikked.

Tehniline diagnostika- eseme tehnilise seisukorra määramise teooriat, meetodeid ja vahendeid hõlmav teadmistevaldkond. Tehnilise diagnostika eesmärk üldsüsteemis Hooldus- kulude vähendamine käitamisetapis sihipärase remondi tõttu.

Tehniline diagnostika- objekti tehnilise seisukorra määramise protsess. See jaguneb test-, funktsionaalseks ja ekspressdiagnostikaks.

Perioodiline ja planeeritud tehniline diagnostika võimaldab teil:

teostama seadmete ja varuosade ostmisel sissetulevat kontrolli;

minimeerida ootamatuid plaaniväliseid peatusi tehniline varustus;

hallata seadmete vananemist.

Seadmete tehnilise seisukorra terviklik diagnostika võimaldab lahendada järgmised probleemid:

teostada remonditöid tegelikust seisukorrast lähtuvalt;

suurendada keskmist aega remonditööde vahel;

vähendada osade tarbimist erinevate seadmete töötamise ajal;

vähendada varuosade mahtu;

vähendada remondi kestust;

parandada remondi kvaliteeti ja kõrvaldada sekundaarsed rikked;

pikendada rangelt kasutatavate seadmete eluiga teaduslik alus;

suurendada tööohutust energiaseadmed:

vähendada kütuse ja energiaressursside tarbimist.

Testi tehnilist diagnostikat- see on diagnoos, mille puhul objektile rakendatakse testmõjusid (näiteks isolatsiooni kulumisastme määramine elektrimasinad muutes dielektrilise kao nurga puutujat vahelduvvoolu sillalt mootori mähisele pinge andmisel).

Funktsionaalne tehniline diagnostika- see on diagnostika, mille käigus mõõdetakse ja analüüsitakse objekti parameetreid, kui see töötab ettenähtud otstarbel või erirežiimis, näiteks veerelaagrite tehnilise seisukorra määramine vibratsiooni muutumise järgi elektrimasinate töötamise ajal.

Ekspressdiagnostika- see on diagnostika, mis kasutab etteantud aja jooksul piiratud arvu parameetreid.

Tehniline diagnostika objekt- toode või selle komponendid, mille suhtes kohaldatakse (millele kohaldatakse) diagnoosimist (kontrolli).

Tehniline seisukord- olek, mida iseloomustatakse teatud ajahetkel teatud tingimustel väliskeskkond seatud diagnostiliste parameetrite väärtused tehniline dokumentatsioon objektile.

Tehnilised diagnostikavahendid- seadmed ja programmid, mille abil tehakse diagnostikat (seiret).

Sisseehitatud tehnilised diagnostikavahendid- need on diagnostikavahendid, mis on objekti lahutamatu osa (näiteks 100 kV pingega trafode gaasireleed).

Välised tehnilised diagnostikaseadmed- need on objektist konstruktsiooniliselt eraldi valmistatud diagnostikaseadmed (näiteks õlipumpade vibratsioonikontrollisüsteem).

Tehniline diagnostika süsteem- diagnostika läbiviimiseks vajalike vahendite, objekti ja teostajate komplekt vastavalt tehnilises dokumentatsioonis kehtestatud reeglitele.

Tehniline diagnoos- diagnostiline tulemus.

Tehnilise seisukorra ennustamine See on objekti tehnilise seisukorra määramine etteantud tõenäosusega eelseisvaks ajaintervalliks, mille jooksul säilib objekti töö- (mittetöötav) olek.

Tehniline diagnostika algoritm- juhiste komplekt, mis määrab diagnostika ajal toimingute jada.

Diagnostiline mudel- diagnostiliste probleemide lahendamiseks vajalik objekti formaalne kirjeldus. Diagnostikamudelit saab diagnostikaruumis esitada graafikute, tabelite või standardite kogumina.

Olemas erinevaid meetodeid tehniline diagnostika:

Seda tehakse suurendusklaasi, endoskoobi ja muude lihtsate seadmete abil. Seda meetodit kasutatakse tavaliselt pidevalt, teostades välised kontrollid seadmeid selle tööks ettevalmistamisel või tehnilise kontrolli käigus.

Vibroakustiline meetod rakendatakse erinevate vibratsioonimõõteriistade abil. Vibratsiooni hinnatakse vibratsiooni nihke, vibratsiooni kiiruse või vibratsioonikiirenduse järgi. Tehnilise seisukorra hindamine selle meetodiga toimub vibratsiooni üldise taseme järgi sagedusvahemikus 10 - 1000 Hz või sagedusanalüüsiga vahemikus 0 - 20 000 Hz.

Rakendatud kasutades. Püromeetrid mõõdavad temperatuuri kontaktivabalt igas konkreetses punktis, s.t. Nulltemperatuuri kohta teabe saamiseks peate objekti selle seadmega skannima. Termokaamerad võimaldavad määrata temperatuurivälja diagnoositava objekti pinna teatud osas, mis suurendab tekkivate defektide tuvastamise efektiivsust.

Akustilise emissiooni meetod põhineb kõrgsageduslike signaalide salvestamisel metallides ja keraamikas, kui tekivad mikropraod. Akustilise signaali sagedus varieerub vahemikus 5 - 600 kHz. Signaal tekib mikropragude tekkimise hetkel. Kui pragu on tekkinud, kaob see. Selle tulemusena, kui kasutate seda meetodit Nad kasutavad diagnostikaprotsessis erinevaid objektide laadimise meetodeid.

Magnetmeetodit kasutatakse defektide tuvastamiseks: mikropraod, terastraatide korrosioon ja purunemised trossides, pingekontsentratsioon metallkonstruktsioonides. Pingekontsentratsioon tuvastatakse spetsiaalsete seadmete abil, mille töö põhineb Barkhaussoni ja Villari põhimõtetel.

Osalise tühjendamise meetod kasutatakse isolatsioonivigade tuvastamiseks kõrgepingeseadmed(trafod, elektrimasinad). Osalahenduste füüsikaline alus seisneb selles, et elektriseadmete isolatsioonis tekivad erineva polaarsusega lokaalsed laengud. Kui laengud on erineva polaarsusega, tekib säde (tühjenemine). Nende tühjenemiste sagedus varieerub vahemikus 5 - 600 kHz, neil on erinev võimsus ja kestus.

Osalise tühjenemise registreerimiseks on erinevaid meetodeid:

potentsiaalimeetod (osalahenduse sond Lemke-5);

akustiline (kasutatakse kõrgsagedusandureid);

elektromagnetiline (osalise tühjenemise sond);

mahtuvuslik.

Seda kasutatakse vesinikjahutusega jaamade sünkroongeneraatorite isolatsioonivigade ja trafode defektide tuvastamiseks pingetel 3–330 kV. gaaside kromatograafiline analüüs. Kui trafodes tekivad erinevad defektid, eralduvad õlis erinevad gaasid: metaan, atsetüleen, vesinik jne. Nende gaaside osakaal õlis on lahustunud äärmiselt väike, kuid sellegipoolest on olemas instrumendid (kromatograafid), mille abil tuvastatakse need gaasid trafoõlis ja määratakse teatud defektide arenguaste.

Dielektrilise kao puutuja mõõtmiseks kõrgepinge elektriseadmete (trafod, kaablid, elektrimasinad) isolatsioonis kasutatakse spetsiaalset seadet -. Seda parameetrit mõõdetakse, kui pinge on rakendatud nimiväärtusest 1,25 nimiväärtuseni. Kui isolatsioon on tehniliselt heas korras, ei tohiks dielektrilise kadu puutuja selles pingevahemikus muutuda.

Dielektrilise kadude puutuja muutuste graafikud: 1 - mitterahuldav; 2 - rahuldav; 3 - isolatsiooni hea tehniline seisukord

Lisaks saab elektrimasinate võllide ja trafo korpuste tehniliseks diagnostikaks kasutada järgmisi meetodeid: ultraheli, ultraheli paksuse mõõtmine, radiograafiline, kapillaar (värv), pöörisvool, mehaaniline katse (kõvadus, tõmbekatse, painutus), radiograafiline vigade tuvastamine, metallograafiline analüüs.

Gruntovitš N.V.

5.1. Seadmete tehnilise seisukorra hindamise üldkontseptsioon

Tehniline seisukord- seadmete seisund, mida iseloomustavad teatud ajahetkel teatud keskkonnatingimustes normatiivdokumentatsiooniga kehtestatud parameetrite väärtused.

Tehnilise seisukorra jälgimine– seadmete parameetrite väärtuste vastavuse kontrollimine dokumentatsiooniga kehtestatud nõuetele ja selle alusel ühe kindlaksmääratud sõidukitüübi kindlaksmääramine antud ajahetkel.

Sõltuvalt hooldus- ja remondivajadusest eristatakse järgmist: sõidukite tüübid :

- hea- ei vaja hooldust;

- rahuldav– MRO viiakse läbi vastavalt plaanile;

- halb– teostatakse erakorralisi hooldus- ja remonditöid;

- hädaolukord– vajalik on viivitamatu seiskamine ja remont.

Seadme tegeliku tehnilise seisukorra väljaselgitamiseks, defektide, rikete ja muude rikkeid põhjustada võivate kõrvalekallete väljaselgitamiseks, samuti hooldus- ja remonditööde, tehniliste ekspertiiside (ülevaatused, ülevaatused, ülevaatused, ülevaatused, ülevaatused, ülevaatused, ülevaatused, ülevaatused, tõrkeotsingud, tõrkeotsingud, tõrkeotsingud, tõrkeotsingud, tõrkeotsingud, tõrkeotsingud, tõrkeotsingud, diagnostika) tehakse. Tehnilised uuringud seadmed, mille töö on reguleeritud määrused, viiakse läbi asjakohaste määrustega kehtestatud viisil.

Tehniline ülevaatus– tegevus, mille eesmärk on jälgida seadme sõidukit.

Tehniline ekspertiis– seadmete välis- ja sisekontroll, õigeaegselt ja mahus läbi viidud katsed vastavalt dokumentatsiooni, sealhulgas eeskirjade nõuetele, et teha kindlaks selle sõiduki nimiväärtus ja edasise kasutamise võimalus.

Tehniline diagnostika– toimingute kogum või toiming seadmete defektide ja tõrgete olemasolu kindlakstegemiseks, samuti nende esinemise põhjuste väljaselgitamiseks.

5.2. Seadmete tehnilise seisukorra hindamise meetodid

Seadmete tehniliste omaduste hindamiseks on olemas subjektiivsed ja objektiivsed meetodid.

Under subjektiivne (organoleptiline) meetodid viitavad meetoditele selliste seadmete tehniliste seadmete hindamiseks, milles teabe kogumiseks kasutatakse inimese meeli, samuti lihtsaid seadmeid ja seadmeid, mis on loodud tundlikkuse suurendamiseks inimese meeltele iseloomulikes vahemikes. Samas kasutatakse kogutud info analüüsimiseks inimese analüütilis-vaimset aparaati, tuginedes omandatud teadmistele ja olemasolevale kogemusele. Sõidukite hindamise subjektiivsed meetodid hõlmavad visuaalset kontrolli, temperatuuri kontrolli, müraanalüüsi ja muid meetodeid.

Under objektiivne (instrumentaalne) meetodid on sellised sõiduki hindamise meetodid, milles teabe kogumiseks ja analüüsimiseks kasutatakse spetsiaalseid seadmeid ja instrumente, elektroonilisi arvuteid, samuti asjakohast tarkvara ja regulatiivtarkvara. Sõiduki hindamise objektiivsed meetodid hõlmavad vibratsioonidiagnostikat, mittepurustavaid katsemeetodeid (magnet-, elektri-, pöörisvoolu-, raadiolaine-, termiline, optiline, kiirgus-, ultraheli-, läbitungivainete testimine) jt.

5.3. Seadmete visuaalse kontrolli protseduur ja omadused

Seadmete kontrollimise protseduur põhineb selle elementide järjestikusel uurimisel nende koormuse kinemaatilises ahelas, alustades ajamist kuni täiturmehhanismini. Selleks peate teadma seadmete disaini, selle elementide koostist ja koostoimet.

Esiteks viiakse see läbi üldine seadmete ja ümbritsevate objektide ülevaatus. Üldkontrolli käigus uuritakse pilti seadmete seisukorrast. Üldine läbivaatus võib olla olemuselt sõltumatu ja seda kasutatakse siis, kui perioodilised kontrollid seadmed tehnoloogilise personali poolt.

Under üksikasjalik viitab konkreetsete seadmete põhjalikule kontrollile. Üksikasjalik kontroll, olenevalt asjakohaste regulatiivsete ja metoodiliste dokumentide nõuetest, viiakse läbi teatud mahus ja järjekorras. Kõikidel juhtudel peaks üksikasjalikule kontrollile eelnema üldine ülevaatus.

Üldist ja üksikasjalikku kontrolli saab läbi viia seadme staatilises ja dünaamilises režiimis. Kell staatiline režiimis, seadmete elemente kontrollitakse seistes. Seadmete ülevaatus ajal dünaamiline režiim viiakse läbi töökoormusel, tühikäigul ja katsekoormuste (katsete) ajal.

Seadmete kontrollimine mehhanismi sisselülitamisel või seiskamisel keskendub peamiselt kvaliteedikontrolli karmistamisele keermestatud ühendused, pragude puudumine kehaosades, ühenduselementide terviklikkus. Töörežiimis kontrollitakse täiendavalt võllide, liitmike, määrdeaine lekkeid ning liikuvate ja seisvate osade vahelise kontakti puudumist.

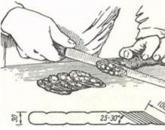

Kontrollimisel saab kasutada kolme peamist meetodit: kontsentriline, ekstsentriline, frontaalne. Kell kontsentriline meetodil () viiakse kontroll läbi spiraalina elemendi perifeeriast selle keskmesse, mida tavaliselt mõistetakse kui tinglikult valitud keskmist punkti. Kell ekstsentriline meetod (), viiakse kontroll läbi elemendi keskelt selle perifeeriasse (mööda lahtikäivat spiraali). Kell eesmine meetodil () viiakse kontroll läbi pilgu lineaarse liikumisena üle elemendi ala ühest selle piirist teise.

Joonis 5.1 – Kontsentriline detaili kontrollimise meetod

Joonis 5.2 – detaili kontrollimise ekstsentriline meetod

Joonis 5.3 – Eesmine osa kontrollimise meetod

Kontrollimeetodi valimisel võetakse arvesse konkreetseid asjaolusid. Seega on soovitatav ruumi, kus seadmed on paigaldatud, ülevaatus läbi viia kontsentriliselt sissepääsust. Soovitav on ümmargusi elemente kontrollida keskelt perifeeriasse (ekstsentriliselt). Esiülevaatust on kõige parem kasutada siis, kui kontrollitav ala on suur ja seda saab ribadeks jagada.

Defektide ja kahjustuste tuvastamine tähendab rikete määramist teatud klassi või tüübi alla (väsimus, kulumine, deformatsioon, kriimustuskorrosioon jne). Defekti või kahjustuse tuvastamisel, teades selle olemust, saab spetsialist hiljem kindlaks teha rikke põhjused ja selle mõju varustuse sõidukile. Avastatud defektide ja kahjustuste tuvastamine toimub nende võrdlemise teel iseloomulikud tunnused Koos tuntud näidised või kirjeldused, mida saab kasutamise hõlbustamiseks koguda ja süstematiseerida illustreeritud kataloogidesse ().

Tabel 5.1 – Vigade, defektide ja kahjustuste kirjelduste kataloogi (andmebaasi) näide

| Kahjustuse välimus | Kahjustuse kirjeldus | Põhjused |

|---|---|---|

|

|

|

|

|

|

|

|

Viimane etapp koosneb seadmete elementide täiendavast kontrollist eelnevalt saadud tulemuste selgitamiseks ja nende registreerimisest aruandlusvormidel.

Registreerimisvormid- see on teatud protseduur uuringu tulemuste, osade ja objekti kui terviku tegeliku ülevaatuse ja graafiliste kujutiste salvestamiseks, mis neid täiendavad: joonised, visandid, joonised, fotod jne. Graafilised kujutised peaksid näitama kontrolli alguspunkti ja selle suunda, tuvastatud defektide ja kahjustuste asukohta.

Formaliseerimine kontrolli tulemused kantakse ülevaatusprotokolli. Ülevaatusaktis kajastub see, mida spetsialist suutis kontrolli käigus tuvastada, millisel kujul avastatut vaadeldi. Spetsialisti leiud, järeldused ja oletused defektide ja kahjustuste põhjuste kohta jäävad protokolli reguleerimisalast välja ning dokumenteeritakse tavaliselt eraldi aktis või aktis. Protokolli ei kajastata isikute teateid varem avastatud kõrvalekallete kohta, samuti enne eriarsti saabumist toimunud olukorra muutusi. Sellised teated dokumenteeritakse eraldi protokollides.

Kontrolliprotokolli koostamisele tuleb läheneda arvestades asjaolu, et see võib toimida iseseisva dokumendina. Sel eesmärgil koostatakse protokoll lühikeste fraasidena, mis kirjeldavad täpselt ja selgelt kontrollitavaid objekte. Protokoll kasutab üldtunnustatud väljendeid ja termineid, identseid objekte tähistatakse kogu protokolli ulatuses sama terminiga. Iga kontrolliobjekti kirjeldus läheb üldisest konkreetseni (antud kõigepealt üldised omadused kontrollitav seade, selle asukoht ülevaatuskohas ning seejärel seisukord ja konkreetsed omadused). Objekti kirjelduse täielikkuse määrab eeldatav olulisus ja andmete salvestamise võimalus. Kõik olemasolevad defektid registreeritakse, eriti need, mis võivad aja jooksul kaduda. Iga järgnevat objekti kirjeldatakse pärast eelmise kirjelduse täielikku valmimist. Üksteisega seotud objekte kirjeldatakse järjestikku, et anda nende suhtest täpsem ettekujutus. Kvantitatiivsed kogused on näidatud üldtunnustatud metroloogilistes suurustes. Määratlemata koguste kasutamine ("lähedal", "küljele", "umbes", "kõrval", "peaaegu", "mitte kaugel" jne) ei ole lubatud. Protokolli märgitakse iga jälje ja objekti avastamise fakt, iga objekti puhul on märgitud, mida sellega tehti, milliseid vahendeid, tehnikaid, meetodeid kasutati. Seadmete ja selle üksikute elementide kirjeldamisel on protokollis lingid plaanidele, diagrammidele, joonistele, eskiisidele ja fotodele. Igal kontrollitud seadmel peab olema eraldi arvestus selle kontrolli tulemuste kohta. Protokolli järeldused peavad sisaldama teavet puuduste olemasolu ja olemuse ning kui seda ei ole võimalik tuvastada, siis hilisema tuvastamise vajaduse kohta.

3.3.1. Tehniline diagnostika (TD) on PPR-süsteemi element, mis võimaldab teil uurida ja tuvastada seadmete rikke (töövõime) märke, luua meetodid ja vahendid, mille abil teha järeldus (diagnoos tehakse) rikete olemasolu (puudumise) kohta ( defektid). Tegutsedes seadmete tehnilise seisukorra näitajate muutumise dünaamika uurimise põhjal, lahendab TD seadmete jääkea ja tõrgeteta töötamise prognoosimise (ennustamise) teatud aja jooksul.

3.3.2. Tehniline diagnostika põhineb eeldusel, et mis tahes seade või selle komponent võib olla kahes olekus - töökorras ja vigane. Hoolduskõlblikud seadmed on alati töökorras, vastavad kõigile tootja poolt kehtestatud tehniliste kirjelduste nõuetele. Vigased (defektsed) seadmed võivad olla kas töökorras või mittetöötavad, st rikkeseisundis.

3.3.3. Seadmed võivad rikki minna väliskeskkonna muutuste ja nii seadme välis- kui ka seespool asuvate osade füüsilise kulumise tõttu. Rikked on osade kulumise või vale reguleerimise tagajärg.

3.3.4. Tehniline diagnostika on peamiselt suunatud otsimisele ja analüüsimisele sisemised põhjused keeldumine. Välised põhjused määratakse visuaalselt, kasutades mõõteriista ja lihtsaid seadmeid.

Rikete sisemiste põhjuste otsimise meetodid, vahendid ja ratsionaalne järjestus sõltuvad seadme konstruktsiooni keerukusest, tehnilised näitajad, määrates selle seisundi. TD eripära on see, et see mõõdab ja määrab seadmete ja selle tehnilise seisukorra komponendid töö ajal suunab oma jõupingutused defektide leidmisele.

3.3.5. Komponentide (koostud, koostud ja osad) defektide suuruse põhjal saab määrata seadmete jõudluse. Teades seadme üksikute osade tehnilist seisukorda diagnoosimise ajal ja selle toimimist häiriva defekti suurust, on võimalik ennustada seadme tõrgeteta töötamist kuni järgmise plaanilise remondini, mis on ette nähtud sagedusstandarditega. PPR süsteemid, samuti nende kohandamise vajadus.

3.3.6. PPR-i aluseks olevad perioodilisuse standardid on eksperimentaalselt keskmistatud väärtused, mis on kehtestatud nii, et remondiperioodid on mitmekordsed ja seotud ajakava koostamine põhitoodang (aasta, kvartal, kuu).

3.3.7. Kõigil keskmistel väärtustel on oma märkimisväärne puudus: isegi mitmete selgitavate koefitsientide korral ei anna need täielikku objektiivset hinnangut seadmete tehnilisele seisukorrale ja plaaniliste remonditööde vajadusele. Peaaegu alati on kaks lisavõimalust: seadmete jääkressurss pole kaugeltki ammendunud, allesjäänud ressurss ei taga tõrgeteta töötamist kuni järgmise plaanipärase remondini. Mõlemad variandid ei vasta föderaalseaduse nr 57 FZ nõudele, mis käsitleb põhivara kasuliku eluea kindlaksmääramist remondi- või kasutusest kõrvaldamise vajaduse objektiivse hindamise teel.

3.3.8. Objektiivseks meetodiks seadmete remondivajaduse hindamisel on objekti tehnilise seisukorra pidev või perioodiline jälgimine remondiga, mida tehakse ainult juhtudel, kui osade ja sõlmede kulumine on jõudnud piirväärtuseni, mis ei taga ohutut, tõrgeteta. ja seadmete ökonoomne töö. Sellist juhtimist saab saavutada TD abil ja meetod ise muutub PPR (juhtimis) süsteemi lahutamatuks osaks.

3.9.9. Teine TD ülesanne on ennustada seadmete järelejäänud eluiga ja määrata selle häireteta tööperiood ilma remondita (eriti suuremate), see tähendab remonditsükli struktuuri kohandamine.

3.9.10. Tehniline diagnostika lahendab need probleemid edukalt iga remondistrateegia, eriti seadmete tehnilise seisukorra strateegia puhul. Selle strateegia kohaselt tuleks seadmete ja nende komponentide töövõime säilitamise ja taastamise tööd teha seadmete TD alusel.

3.3.11. Tehniline diagnostika on objektiivne meetod seadmete tehnilise seisukorra hindamiseks, et teha kindlaks defektide olemasolu või puudumine ning remonditööde aeg, sealhulgas ennustada seadmete tehnilist seisukorda ja kohandada paranduste (eriti suuremate) sageduse norme. .

3.3.12. Diagnostika põhiprintsiibiks on toimiva parameetri või seadmete tehnilise seisukorra parameetri reguleeritud väärtuse võrdlemine tegeliku väärtusega, kasutades diagnostikavahendeid. Siin ja allpool, vastavalt standardile GOST 19919-74, mõistetakse parameetrit kui seadme omadust, mis peegeldab selle toimimise või tehnilise seisukorra füüsilist väärtust.

Populaarne

- Kuidas kodus õmblemisega raha teenida - näpunäiteid oma niši valimiseks ja klientide leidmiseks

- Kuidas alustada Hiina kaupadega kauplemist ilma investeeringuteta

- Avage rõivasaal Kuidas avada lasteriiete müügisalongi

- Õlle müügi reeglid: kas teil on vaja üksikettevõtja litsentsi?

- Mida on praegu kasumlik müüa?

- Kuidas avada oma mobiilne rehviteenus

- Kuidas avada vaadiõllepood: õlleäri korraldamise nüansid ja põhipunktid

- Kuidas õllebaari nullist avada

- Frantsiisiäri: kuidas avada ja kiiresti kasumit teenida Frantsiis või oma ettevõte

- Kuidas kõigele nime välja mõelda