Kõvadus. Rockwelli, Brinelli, Vickersi kõvaduse testimine

Vickersi meetod- Vickersi järgi metallide ja sulamite kõvaduse mõõtmise meetod. Reguleeritud GOST 2999-75 ja ISO 6507 järgi.

Meetodi olemus seisneb selles, et testitavasse materjali surutakse tavaline tetraeedriline teemantpüramiid, mille vastaskülgede vaheline nurk on 136°.

Vickersi kõvadus arvutatakse, jagades koormuse P saadud püramiidi süvendi pindalaga. Vickersi meetod võimaldab määrata nitreeritud ja tsementeeritud pindade, aga ka õhukeste lehtmaterjalide kõvadust.

Vickersi ja Brinelli kõvaduse väärtuste vahel on hea kokkulepe vahemikus 100 kuni 450 HV. Vickersi kõvadus on kõigil juhtudel tähistatud tähtedega HV ilma mõõte märkimata - kgf/mm² (10MPa).

Peamised parameetrid Vickersi kõvaduse mõõtmisel on koormus P kuni 980,7 N (100 kgf) ja hoidmisaeg 10-15 s.

Muudel juhtudel on HV sümboli järel näidatud indeksid, mis on eraldatud kaldkriipsuga ja näitavad koormust ja hoidmisaega ning eraldatakse kriipsuga - kõvaduse numbriga.

Meetodi puudused

Meetodi peamiseks puuduseks on mõõdetud kõvaduse sõltuvus rakendatavast koormusest või taande tungimise sügavusest (suuruse efekti nähtus, mida ingliskeelses kirjanduses sageli nimetatakse indentation size effect). See sõltuvus on eriti väljendunud väikese koormuse korral.

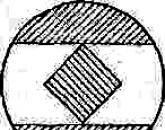

Meetod seisneb 136° tipunurgaga korrapärase tetraeedrilise püramiidi kujulise teemantotsiku (indenter) pressimises proovi (toote) sisse koormuse all. R ja trükise diagonaali mõõtmine d, järelejäänud pärast koorma eemaldamist ( riis. 1.6).

Riis. 1.6. Vickersi meetod: a – mõõtmisskeem; b – trükitüüp

võib varieeruda vahemikus 9,8 (1 kgf) kuni 980 N (100 kgf). Vickersi kõvadus arvutatakse rakendatud koormuse suhtena P trükise pindalale F: [MPa], (1,6)

[MPa], (1,6)

Kui R väljendatud N ja

[kgf/mm 2 ], (1,7)

[kgf/mm 2 ], (1,7)

Kui R väljendatud kgf-des.

Jälje diagonaal d mõõdetakse seadmele paigaldatud mikroskoobiga. Vickersi kõvaduse arv H.V. määratakse spetsiaalsete tabelite abil, mis põhinevad mõõdetud väärtusel d.

Meetodit kasutatakse õhukeste osade ja kõrge kõvadusega õhukeste pinnakihtide kõvaduse määramiseks. Reeglina kasutatakse väikeseid koormusi: 10, 30, 50, 100, 200, 500 N. Mida õhem materjal, seda väiksem peaks olema koormus.

Vickersi meetodil kõvaduse mõõtmise seadme kinemaatiline diagramm on näidatud joonisel riis. 1.7.

Riis. 1.7. Vickersi kõvaduse mõõtmise seadme skeem:

1 − laud näidise paigaldamiseks; 2 - hooratas; 3 – teemantpüramiidiga varras;

4− päästikupedaal; 5− prismaga vedrustus; 6− mikroskoop

Eelis See meetod seisneb selles, et saate mõõta mis tahes materjalide, õhukeste toodete, pinnakihtide kõvadust. Meetodi kõrge täpsus ja tundlikkus.

Vickersi ja Brinelli kõvaduse numbrid materjalidele kõvadusega kuni 450 NV, langevad praktiliselt kokku.

Püramiidmõõtmised annavad aga kõrge kõvadusega metallide jaoks täpsemaid väärtusi kui palli või koonusega mõõtmised. Teemantpüramiidil on suur tipunurk (136°) ja selle süvendi diagonaal on ligikaudu seitsmekordne süvendi sügavus, mis suurendab süvendite mõõtmise täpsust ka siis, kui püramiid tungib madalale sügavusele ja muudab selle meetodi eriti sobivaks määramiseks. õhukeste või kõvade sulamite kõvadus.

Kõvade ja rabedate kihtide (nitriidi, tsüaniidiga) testimisel tekivad mõnikord trükise nurkade lähedale praod (laastud), mille välimuse järgi saab hinnata mõõdetava kihi haprust.

Mikrokõvaduse meetod - Hruštšovi-Berkovitši meetod

Mikrokõvaduse mõõtmise (GOST 9450-76) eesmärk on määrata sulami üksikute terade, faaside ja struktuurikomponentide kõvadus ( riis. 1.8), väga õhukesed kihid (sajandikmillimeetrid) ja mitte "keskmine" kõvadus, nagu makrokõvaduse mõõtmisel.

Seade PMT-3 tüüpi mikrokõvaduse määramiseks, mille on välja töötanud M. M. Hruštšov ja E. S. Berkovitš ( riis. 1.9), on statiiv 1 vertikaalmikroskoop, mille toru liigub makromeetrilise kruvi abil üles ja alla 2 ja mikromeetriline kruvi 3 . Toru ülemisse otsa on paigaldatud okulaari mikromeeter 4 ja alumisse otsa on kinnitatud varras 5 teemantpüramiidiga, läbipaistmatu illuminaator 6 ja läätsed 7 , Läbipaistmatus valgustis on 6 V pirn, mis saab toite vooluvõrgust läbi trafo.

Seade on varustatud kahe objektiiviga mikrolõigete vaatamiseks suurendustega 478 × ja 135 ×. Okulaar suurendab 15 korda.

Okulaari mikromeetril on fikseeritud sihik, jääkmikromeetri trummel ja liikuva võrega kelk. Fikseeritud võrgul pikkusega 5 mm on numbritega jooned ja täisnurgaga ruut, mille tipp langeb kokku arvuga 0. Liigutaval võrgul on täisnurga ja kahe märgiga ruut.

Riis. 1.9. Mikrokõvaduse mõõtmise seadme PMT-3 skeem:

1 − mikroskoop; 2 − mikromeetriline kruvi; 3 − mikromeetriline kruvi; 4 − silma mikromeeter; 5 − teemantpüramiidiga varras; 6 – läbipaistmatu illuminaator; 7 − objektiiv; 8 − laud mikrosektsioonide paigaldamiseks; 9 − laua käepide; 10 − lauakruvi; 11 − reguleerimiskruvid;

Vene Föderatsiooni haridusministeerium

Taganrogi Riiklik Radiotehniline Ülikool

mehaanika osakond

Essee

Lõpetatud:

Õpilane gr. R-99

Andrievski V.A.

Kontrollitud:

mehaanikakateedri dotsent

Šapovalov R.G.

Taganrog 2001

Metallide kõvaduse määramise meetodid

Üks levinumaid omadusi, mis määrab metallide ja sulamite kvaliteedi ning nende kasutamise võimaluse erinevates konstruktsioonides ja erinevates töötingimustes, on kõvadus. Kõvadusteste tehakse sagedamini kui muude metallide mehaaniliste omaduste määramist: tugevus, pikenemine jne.

Materjali kõvadus nimetatakse võimeks vastu seista teise tahke keha mehaanilisele tungimisele selle pinnakihti. Kõvaduse määramiseks surutakse materjali pinnale teatud jõuga teraskuuli, teemantkoonuse, püramiidi või nõela kujul valmistatud keha (indenter). Materjali kõvadust hinnatakse pinnale saadud jälje suuruse järgi. Sõltuvalt materjali kõvaduse mõõtmise meetodist iseloomustatakse seda kvantitatiivselt kõvaduse arv Brinell (HB), Rockwell (HRC) või Vickers (HV) . Näidatud mehaanilised omadused on omavahel seotud, seetõttu saab nende konkreetseid väärtusi leida kõvaduse andmetel põhineva arvutuse teel, kasutades konkreetse materjali jaoks teatud kuumtöötlusega saadud valemeid. Nii näiteks on 180-350 HB kõvadusega teraste paindetaluvuse piir ligikaudu 1,8 HB, kõvadusega 45-55 HRC - 18 HRC+150, vastupidavuspiiri ja terase tõmbetugevuse vaheline seos. kirjeldatakse suhetega: Konstruktsioonimaterjalide konkreetsetel näidistel ja nendest valmistatud toodetel on individuaalsed tugevus- ja elastsusomadused. Nende väärtuste levik samast materjalist erinevate proovide puhul on tingitud tahkete ainete tugevuse statistilisest olemusest ja väliselt identsete proovide struktuuride erinevusest. Tulenevalt materjali tegelike mehaaniliste omaduste määramatusest, mõningate tehnilisele objektile mõjuvate väliskoormuste määramatusest ja arvutusvigadest, tuleb projekteeritud konstruktsioonide ohutu töö tagamiseks rakendada ettevaatusabinõusid, mis vastavad projekteerimisetapile. usaldusväärsuse tagamine. Seda meedet kasutatakse alandamine n

korda materjali ohtliku pinge suhtes (tõmbetugevus, voolavuspiir, vastupidavuspiir või proportsionaalsuspiir) tugevustingimuses kasutatavate suurimate lubatud pingete väärtus. Suurusjärk n saanud standardse ohutusteguri nimi

, mis valitakse tabelist või arvutatakse tootena n = n 1 * n 2 * n 3, Kus n 1- võtab arvesse stressi määramise keskmist täpsust, n 2- võtab arvesse materjali mehaaniliste omaduste määramatust, n 3-arvestab projekteeritava detaili keskmist vastutusastet.

Konstruktsioonimaterjalide konkreetsetel näidistel ja nendest valmistatud toodetel on individuaalsed tugevus- ja elastsusomadused. Nende väärtuste levik samast materjalist erinevate proovide puhul on tingitud tahkete ainete tugevuse statistilisest olemusest ja väliselt identsete proovide struktuuride erinevusest. Tulenevalt materjali tegelike mehaaniliste omaduste määramatusest, mõningate tehnilisele objektile mõjuvate väliskoormuste määramatusest ja arvutusvigadest, tuleb projekteeritud konstruktsioonide ohutu töö tagamiseks rakendada ettevaatusabinõusid, mis vastavad projekteerimisetapile. usaldusväärsuse tagamine. Seda meedet kasutatakse alandamine n

korda materjali ohtliku pinge suhtes (tõmbetugevus, voolavuspiir, vastupidavuspiir või proportsionaalsuspiir) tugevustingimuses kasutatavate suurimate lubatud pingete väärtus. Suurusjärk n saanud standardse ohutusteguri nimi

, mis valitakse tabelist või arvutatakse tootena n = n 1 * n 2 * n 3, Kus n 1- võtab arvesse stressi määramise keskmist täpsust, n 2- võtab arvesse materjali mehaaniliste omaduste määramatust, n 3-arvestab projekteeritava detaili keskmist vastutusastet. Kõvaduse mõõtmiseks on mitu võimalust, mis erinevad otsa löögi olemuse poolest. Kõvadust saab mõõta taande sissetõmbamise (pressimismeetod), löögi või otsaku kuuli tagasilöögiga. Karedus, mis määratakse kriimustustega, iseloomustab vastupidavust murdumisele, tagasilöögile - elastsusomadused, taandumise järgi - vastupidavust plastilisele deformatsioonile. Sõltuvalt koormuse rakendamise kiirusest taandrile eristatakse kõvadust staatilist (koormus rakendatakse sujuvalt) ja dünaamilist (koormust rakendatakse löögiga).

Kõvadustestide laialdast kasutamist seletatakse mitmete nende eelistega võrreldes muud tüüpi katsetega:

Mõõtmiste lihtsus, mis ei nõua spetsiaalset näidist ja mida saab teha otse testitavatel osadel;

Suur jõudlus;

Kõvaduse mõõtmine ei too tavaliselt kaasa detaili hävimist ja pärast mõõtmist saab seda kasutada ettenähtud otstarbel;

Võimalus ligikaudselt hinnata muid metalli omadusi kõvaduse järgi, eelkõige tõmbetugevust.

Näiteks teades Brinelli kõvadust (HB), saate määrata tõmbetugevuse

(ajutine vastupanu). ,kus k on materjalist sõltuv koefitsient;

k = 0,34 – teras HB 120 ... 175;

k = 0,35 – teras HB 175 ... 450;

k = 0,55 – lõõmutatud vask, messing ja pronks;

k = 0,33 ... 0,36 – alumiinium ja selle sulamid.

Kõige laialdasemalt kasutatav meetod on kõvaduse mõõtmine, vajutades testitavasse metalli kuuli, koonuse ja püramiidi kujulist taanet (vastavalt Brinelli, Rockwelli ja Vickersi meetodid). Piisavalt suure koormusega taandumise tagajärjel deformeeruvad otsa all ja lähedal asuvad metalli pinnakihid plastiliselt. Pärast koorma eemaldamist jääb jäljend. Otsa tungimine metallpinda on seda väiksem, mida kõvem on katsetatav materjal.

Seega all kõvadus mõista materjali vastupidavust lokaalsele plastilisele deformatsioonile, mis tekib siis, kui sellesse sisestatakse kõvem keha, taane.

Brinelli kõvaduse test

Kõvadust Brinelli meetodil (GOST 9012-59) mõõdetakse kindla läbimõõduga D teraskuuli pressimisega katseproovi antud koormuse P all teatud aja jooksul (joon. 1). Palli proovi pinnale surumise tulemusena saadakse jäljend (auk). Brinelli kõvadusarv, tähisega HB, on koormuse P suhe sfäärilise jäljendi F pindala ja seda mõõdetakse kgf/mm 2 või MPa: (2)

Kõvadust Brinelli meetodil (GOST 9012-59) mõõdetakse kindla läbimõõduga D teraskuuli pressimisega katseproovi antud koormuse P all teatud aja jooksul (joon. 1). Palli proovi pinnale surumise tulemusena saadakse jäljend (auk). Brinelli kõvadusarv, tähisega HB, on koormuse P suhe sfäärilise jäljendi F pindala ja seda mõõdetakse kgf/mm 2 või MPa: (2) Sfäärilise segmendi pindala on:

, mm 2 (3)kus D on kuuli läbimõõt (mm);

h – taande sügavus, (mm).

Kuna jäljendi sügavust on raske mõõta ja jäljendi d läbimõõtu on lihtsam mõõta, väljendatakse h kuuli D läbimõõdu ja jäljendi d kaudu:

Brinelli kõvaduse arv määratakse järgmise valemiga:

Brinelli kõvaduse teisendamiseks SI ühikuteks on vaja kõvaduse arvu kgf/mm 2 korrutada 9,81-ga, s.o. HB=9,81*HB (MPa).

Erineva läbimõõduga kuulidega HB kõvaduse määramisel võrreldavate tulemuste saamiseks on vaja järgida sarnasuse tingimust.

Erinevate D ja P joonte sarnasus on tagatud, kui nurk j jääb konstantseks (joonis 1.1). Asendades valemiga (6)

, saame järgmise väljendi:

Sellest valemist on näha, et HB väärtus jääb konstantseks, kui ja .

Sellest valemist on näha, et HB väärtus jääb konstantseks, kui ja . Praktikas ei tee nad kõvaduse määramisel arvutusi valemi (6) abil, vaid kasutavad kuulide, trükiste ja koormuste kindlaksmääratud läbimõõtude kohta koostatud tabeleid. Kasutatakse 10,5 ja 2,5 mm läbimõõduga palle. Kuuli läbimõõt ja koormus valitakse vastavalt proovi paksusele ja kõvadusele (tabel 1). Samal ajal tuleb erineva läbimõõduga kuulidega katsetamisel ühe materjali jaoks samade kõvadusarvude saamiseks järgida saadud süvendite diameetrite sarnasuse seadust. Seetõttu mõõdetakse kõvadust koormuse P suuruse ja kuuli läbimõõdu D 2 ruudu konstantsel suhtel. See suhe peaks erineva kõvadusega metallide puhul olema erinev.

Tabel 1

Metallide Brinelli kõvaduse testimise tingimused

Standardkatse käigus mõõdetud Brinelli kõvaduse arv (D = 10 mm, P = 3000 kgf) kirjutatakse järgmiselt: HB 350. Kui katsed viidi läbi muudel tingimustel, on rekord järgmine: HB 5/250/ 30-200, mis tähendab, et 5 mm läbimõõduga kuuliga katsetamisel koormuse all 250 kgf ja koormuse kestusega 30 s saadi kõvadusarv 200.

Kõvaduse mõõtmisel Brinelli meetodil peavad olema täidetud järgmised tingimused:

Proovide, mille kõvadus on suurem kui HB 450 kgf/mm 2 (4500 MPa), katsetamine on keelatud;

Proovi pind peab olema tasane ning ilma katlakivi ja muude võõrkehadeta;

Väljatrükkide läbimõõt peab jääma vahemikku 0,2D£d£0,6D;

Proovide paksus peab olema vähemalt 10 korda suurem süvendi sügavusest (või väiksem kui kuuli läbimõõt);

Kõrvuti asetsevate väljatrükkide keskpunktide ning trükise keskkoha ja näidise serva vaheline kaugus peab olema vähemalt 4d.

Kõvaduse HB määramine viiakse läbi Brinelli pressiga (kõvaduse tester tüüp TSh) järgmises järjekorras. Katseproov (osa) asetatakse lauale 1 (joonis 2) maapinnaga ülespoole. Hooratast 2 päripäeva keerates tõstetakse instrumendilaud nii, et kuuli 4 saab suruda testitavale pinnale. Hooratas 2 pööratakse lõpuni ja nupule vajutades lülitatakse sisse elektrimootor 6. Mootor liigutab nookurvart ja koormab järk-järgult varda koos sellesse kinnitatud kuuliga. Kuul koormuse 3 mõjul, mille annab nookurile toodud raskus, surutakse testitavasse materjali. Koormus töötab teatud aja (10 ... 60 s), mis on seatud ajareleega, mille järel mootori võll, pöörledes vastupidises suunas, liigutab vastavalt nookurit ja eemaldab koormuse. Pärast mootori automaatset väljalülitamist, keerates hooratast 2 vastupäeva, langetage instrumendilaud ja eemaldage proov.Trüki läbimõõtu mõõdetakse lugemismikroskoobi (Brinelli suurendusklaasi) abil, mille okulaaril on kümnendikutele millimeetritele vastavate jaotustega skaala. Mõõtmine viiakse läbi 0,05 mm täpsusega kahes üksteisega risti olevas suunas; kõvaduse määramiseks tuleks võtta saadud väärtuste keskmine.

Vickersi kõvaduse mõõtmine

Vickersi meetodil kõvaduse testimisel surutakse materjali pinnale teemanttetraeedriline püramiid, mille tipunurk on a=136 0 (joonis 1.1). Pärast taandekoormuse eemaldamist mõõdetakse taande diagonaal d 1. Vickersi kõvadusarv HV arvutatakse koormuse Z suhtena püramiidi jäljendi M pindalaga:

Vickersi kõvaduse numbrit tähistatakse sümboliga HV, mis näitab koormust P ja koormuse all hoidmise aega ning kõvaduse numbri mõõdet (kgf/mm 2) ei täpsustata. Trepi koormuse all hoidmise kestus on terase puhul 10–15 s ja värviliste metallide puhul 30 s.

Näiteks 450 HV 10/15 tähendab, et Vickersi kõvadusarv 450 saadakse, kui teemantpüramiidile rakendatakse 15 sekundiks P = 10 kgf (98,1 N).

Vickersi meetodi eelis Brinelli meetodi ees seisneb selles, et Vickersi meetodi abil saab testida teemantpüramiidi kasutamise tõttu suurema kõvadusega materjale.

Rockwelli kõvaduse test

Selle meetodi puhul on taandriks teemantkoonus või karastatud teraskuul. Erinevalt Brinelli meetodil tehtavatest mõõtmistest määrab kõvaduse taande sügavus, mitte selle pindala. Treppimise sügavust mõõdetakse treppimisprotsessi enda käigus, mis lihtsustab oluliselt testimist. Koormust rakendatakse järjestikku kahes etapis (GOST 9013-59): esmalt esialgne, tavaliselt võrdne 10 kgf-ga (elastse deformatsiooni ja erineva karedusastme mõju kõrvaldamiseks) ja seejärel peamine (joonis 3).

Selle meetodi puhul on taandriks teemantkoonus või karastatud teraskuul. Erinevalt Brinelli meetodil tehtavatest mõõtmistest määrab kõvaduse taande sügavus, mitte selle pindala. Treppimise sügavust mõõdetakse treppimisprotsessi enda käigus, mis lihtsustab oluliselt testimist. Koormust rakendatakse järjestikku kahes etapis (GOST 9013-59): esmalt esialgne, tavaliselt võrdne 10 kgf-ga (elastse deformatsiooni ja erineva karedusastme mõju kõrvaldamiseks) ja seejärel peamine (joonis 3).  Pärast eelkoormuse rakendamist seatakse taande sügavust mõõtev indikaator nullile. Kui taane on saavutatud lõppkoormuse rakendamisega, eemaldatakse põhikoormus ja mõõdetakse jääkotsa läbitungimissügavus t.

Pärast eelkoormuse rakendamist seatakse taande sügavust mõõtev indikaator nullile. Kui taane on saavutatud lõppkoormuse rakendamisega, eemaldatakse põhikoormus ja mõõdetakse jääkotsa läbitungimissügavus t. Kõvadust mõõdetakse Rockwelli seadmel (joonis 4), jaama alumisse ossa on paigaldatud laud 5. Jaama ülemises osas on indikaator 3, õliregulaator 2 ja varras 4, milles paigaldatakse teemantkoonusega otsik (mille tipunurk on 120 0 ja ümardusraadius 0,2 mm) või teraskuul läbimõõduga 1,588 mm. Näidik 3 on sihverplaat, millel on kaks skaalat (must ja punane) ja kaks noolt – suur (kõvadusnäidik) ja väike –, et juhtida hooratta pöörlemisest tulenevat eelkoormust 6. sellele paigaldatud mõõteproovi tõstetakse pööramisega.hooratast kuni väike nõel on skaala punase punkti vastas. See tähendab, et ots pressitakse proovi sisse eelkoormusel 10 kgf.

Pärast seda keerake indikaatori skaalat (valimisringi), kuni number 0 mustal skaalal langeb kokku suure noolega. Seejärel lülitatakse sisse koormuse 1 järgi määratud põhikoormus ja pärast peatumist loevad nooled Rockwelli kõvaduse väärtust, mis on arv. Laud prooviga langetatakse alla, keerates käsiratast vastupäeva.

Rockwelli kõvaduse tester mõõdab põhikoormuse mõjul ja eelkoormuse mõjul tipu süvendamisel saadud süvendite sügavuse erinevust. Indikaatori iga rõhk (skaala ühik) vastab 2 µm sügavusele. Kuid Rockwelli kõvadusarv (HR) ei esinda määratud taande sügavust t, vaid pigem väärtust 100 - t mustal skaalal koonusega mõõdetuna ja väärtust 130 - t punasel skaalal, kui seda mõõdetakse koonusega. pall.

Rockwelli kõvaduse numbritel ei ole Brinelli kõvaduse arvude mõõtmeid ja füüsilist tähendust, kuid nendevahelise seose saate leida spetsiaalsete tabelite abil.

Rockwelli kõvadust saab mõõta:

Teemantkoonus kogukoormusega 150 kgf. Kõvadust mõõdetakse C-skaalal ja tähistatakse HRC-ga (näiteks 65 HRC). Sel viisil määratakse karastatud ja karastatud teraste, keskmise kõvadusega materjalide ja üle 0,5 mm paksuste pinnakihtide kõvadus;

Teemantkoonus kogukoormusega 60 kgf. Kõvadust mõõdetakse A-skaalal, mis on sama, mis C-skaalal, ja seda tähistatakse HRA-ga. Kasutatakse väga kõvade materjalide, õhukeste pinnakihtide (0,3 ... 0,5 mm) ja õhukese lehtmaterjali kõvaduse hindamiseks;

Teraskuul kogukoormusega 100 kgf. Kõvadus on tähistatud HRB-ga ja seda mõõdetakse punasel skaalal B. Nii määratakse pehme (lõõmutatud) terase ja värviliste metallide sulamite kõvadus.

Kõvaduse mõõtmisel Rockwelli instrumendiga on vajalik, et näidise pind ei oleks katlakivi, pragude, lohkude jms vaba. On vaja kontrollida rakendatava koormuse ja proovi pinna perpendikulaarsust ning selle stabiilsust. asend pillilaual. Koonuse vajutamisel peab taandumiskaugus olema vähemalt 1,5 mm ja kuuli vajutamisel vähemalt 4 mm.

Ühe proovi kõvadust tuleks mõõta vähemalt 3 korda, tulemuste keskmistamisega.

Rockwelli meetodi eeliseks Brinelli ja Vickersi meetodi ees seisneb see, et Rockwelli meetodi kohane kõvaduse väärtus registreeritakse otse indikaatornõelaga, välistades vajaduse süvendite mõõtmete optiliseks mõõtmiseks.

Bibliograafia

1. Geller Yu.A. Rakhstadt A.G. Materjaliteadus. Analüüsimeetodid, laboritööd ja ülesanded. M.: Metallurgia, 1984.

2. Terase metallurgia ja kuumtöötlus: viide. M.L. Bernstein, A.G. Rakhstadt M.: Metallurgia, 1983.

Proovide kõvaduse määramiseks on erinevaid meetodeid, nagu staatiline ja dünaamiline (löök) ja ultraheli.

Dünaamilised ja ultrahelimeetodid ei nõua kõvaduse käsitsi määramist. Kõvadus kuvatakse ekraanil.

Brinelli, Vickersi ja Micro-Vickersi meetodite jaoks on kõvaduse arvutamiseks empiirilised tabelid ja valemid.

Rockwelli meetodi jaoks on olemas valem taande sügavuse mõõtmiseks.

Shore'i meetodil mõõdetakse kalibreeritud vedru toimel katseproovi pinnal oleva süvendi süvendamise sügavus.

Kuidas mõõdetakse kõvadust Brinelli meetodi abil?

Brinelli kõvadust mõõdetakse karastatud teraskuuli (läbimõõt 2,5 mm; 5 mm või 10 mm) sisestamisega uuritava proovi pinnale teatud koormuse all. Selle tulemusena moodustub proovi pinnale jäljend. Mõõtke suurendusklaasi abil trükise läbimõõt.

Brinelli kõvadust mõõdetakse karastatud teraskuuli (läbimõõt 2,5 mm; 5 mm või 10 mm) sisestamisega uuritava proovi pinnale teatud koormuse all. Selle tulemusena moodustub proovi pinnale jäljend. Mõõtke suurendusklaasi abil trükise läbimõõt.

Brinelli meetodi (HB, HBW) kõvaduse arvutamise valem:

- kus HB - teraskuuli kasutamisel metallide jaoks, mille kõvadus on alla 450 ühiku; (HBW - kui kasutatakse kõvasulamist kuuli kõvadusega üle 450 ühiku), kgf;

- F on taandrile mõjuv koormus N (kgf);

- A on trükise pindala, mm2;

- D on teraskuuli läbimõõt, mm;

- d - jäljendi läbimõõt, mm.

Kuuli koormus valitakse sõltuvalt materjali tüübist K ja see peaks olema proportsionaalne kuuli läbimõõdu ruuduga:

![]()

Vastav koormus F ja kuuli läbimõõt D valitakse nii, et süvendi läbimõõt on vahemikus:

Proovi paksus peab olema vähemalt 8 korda suurem kui sisendi läbitungimissügavus.

Kuidas mõõdetakse kõvadust Rockwelli meetodi abil?

Rockwelli kõvaduse testimine põhineb teemantotsiku (120 kraadi) või karastatud teraskuuli (läbimõõt 1,588 mm) sukeldamisel ja seejärel süvendi sügavuse mõõtmisel.

Rockwelli kõvaduse testimine põhineb teemantotsiku (120 kraadi) või karastatud teraskuuli (läbimõõt 1,588 mm) sukeldamisel ja seejärel süvendi sügavuse mõõtmisel.

Rockwelli kõvaduse valem

Rockwelli kõvaduse (HR) arvutamise valem:

- Teemantotsakuga kõvaduse mõõtmisel (120 kraadi) kasutatakse valemit:

![]()

kus H-h on vahe sissetungimise sügavuste vahel (mm) pärast põhikoormuse eemaldamist ja enne selle rakendamist.

- kõvaduse mõõtmisel karastatud teraskuulsisendiga (läbimõõt 1,588 mm):

![]()

Kuidas mõõdetakse kõvadust Vickersi meetodil?

Vickersi kõvadust mõõdetakse tetraeedrilise teemantpüramiidi (136-kraadise vastasnurgaga) sujuva sisestamisega proovi uuritavale pinnale, mõõdetakse edasi süvendi diagonaali d ja arvutatakse uuritava proovi kõvadus tabelite abil (täpsemalt GOST 2999-75).

Vickersi kõvadust mõõdetakse tetraeedrilise teemantpüramiidi (136-kraadise vastasnurgaga) sujuva sisestamisega proovi uuritavale pinnale, mõõdetakse edasi süvendi diagonaali d ja arvutatakse uuritava proovi kõvadus tabelite abil (täpsemalt GOST 2999-75).

Vickersi kõvaduse valem.

Vickersi kõvaduse (HV) arvutamise valem:

- kus F on taandrile mõjuv katsekoormus, kgf;

- M on trükise pindala, mm2;

- a on püramiidikujulise rombi otsa kalle;

- d - keskmine trüki diagonaali pikkus, mm.

Populaarne

- Tuguševi Aleksandr Ivanovitši elulugu

- Venemaa eriolukordade ministeeriumis avalikku teenistusse asumise kord

- Töötaja vallandamine: maksame kvartalipreemiat

- Mbook "Kaevandustehase asulatevaheline keskraamatukogu"

- Avage Noxtoni esindus Hakka esindajaks oma linnas

- Mitme asutajaga OÜ loomine

- Yanovsky Yan Erestovich - on ettevõtte Bioenergy juhatuse liige ja president

- Dokumentide arvestuse ja vormistamise kord

- Kuidas saab sõjaväelane taotleda puhkust isiklikel põhjustel Lühiajaline puhkus perekondlikel põhjustel

- Laste elektroonilised esitlused ja klipid Ettekanne puhkuse teemal