Ostulogistika põhifunktsioonid. Logistikafunktsiooni ostmise tähtsus

TEEMA 4. OSTULOGISTIKA

Plaan.

1. Ostulogistika eesmärgid, eesmärgid ja funktsioonid

2. Hanketegevuste korraldamine

3. Hankeprotsessi korraldamise etapid.

4. Materiaalsete ressursside vajaduse väljaselgitamine

5. Tarnija valik

Ostulogistika eesmärgid, eesmärgid ja funktsioonid

Ostulogistika - See on materjalivoogude juhtimine ettevõtte materiaalsete ressurssidega varustamisel. Igas ettevõttes, nii tootmis- kui ka kaubandusettevõttes, on teenus, mis ostab, tarnib ja ajutiselt ladustab toorainet, pooltooteid ja tarbekaupu.

Ostulogistika on üks peamisi logistika alamsüsteeme ja uurib tooraine, materjalide, komponentide ja varuosade liikumise protsessi hanketurult ettevõtete ladudesse.

Logistika ostmise põhieesmärk on materjalide tootmisvajaduste rahuldamine võimalikult suure majandusliku efektiivsusega.

Mõiste "ostulogistika" ilmumine ei ole juhuslik. Välismaal nimetatakse tegevusala ettevõtte (tootja või kaubandusettevõtte) varustamiseks vajalike materiaalsete ressursside ja valmistoodanguga traditsiooniliselt ostuks/hankeks - hankeks/hangete juhtimiseks (tarnimiseks). Seda sama tootmistegevust nimetatakse kodumaises praktikas endiselt materiaal-tehniliseks tarnimiseks (tarnimiseks) ja hulgikaubandusettevõtetes - kaupade tarnimiseks. Viimastel aastatel on seda valdkonda aga hakatud määratlema hankelogistikana.

Ostufunktsiooni üldeesmärkide standardmääratlus seisneb selles, et organisatsioon peab hankima kvaliteetselt ja koguseliselt vajalikke tooraineid õigel ajal, õiges kohas usaldusväärselt tarnijalt, kes täidab oma kohustused õigeaegselt, hea teenindusega (nii enne kui pärast müüki) ja soodsa hinnaga. Selle põhjal saame eristada:

1. Vajadus tagada pidev toormevoog, komponentide tarnimine ja ettevõtte toimimiseks vajalike teenuste osutamine. Tooraine ja komponentide nappus võib kaasa tuua tootmise seiskamise ja sellest tulenevalt suured üld- ja kulud – püsikuludest tingitud tegevuskulude suurenemine ja suutmatus täita klientide nõudmisi toodete tarneaegade osas.

2. Hoidke varude investeeringud ja kulud minimaalsed. Üks võimalus materiaalsete ressursside ja valmistoodete pideva liikumise tagamiseks on nende ressursside ja toodete suurte reservide loomine ja ladustamine. Varude puhul kasutatakse kapitali, mida ei saa mujale investeerida. Igal aastal võib hetke aktsia väärtus olla 20- 50% vara koguväärtus.

3. Kvaliteedi säilitamine ja parandamine. Toodete tootmine või teenuste osutamine peab vastama aktsepteeritud nõuetele, mis toob kaasa tootmiskulude märkimisväärse kasvu.

4. Otsige pädevaid ja usaldusväärseid tarnijaid. Ostufunktsiooni edukus sõltub suutlikkusest tuvastada ja arendada suhteid tarnijatega, analüüsida nende võimalusi, valida sobiv tarnija ja seejärel teha nendega koostööd, et pidevalt parandada ühist jõudlust.

5. Võimaluse korral multifunktsionaalsete toodete ostmine. Kui hankeprotsessi käigus on võimalik osta üks toode, mis täidab varem kahe või kolme toote ülesandeid, on ettevõttel kasu: esialgne madal maksumus, mis tuleneb toodete allahindlusest; laovarudesse investeerimise madalam maksumus ilma teeninduse halvenemiseta; madalamad personalikoolituse kulud ja seadmete hooldamisega seotud kulud selle töö ajal, samuti suurenenud konkurents tarnijate vahel.

6. “Hinna-kvaliteedi” põhimõtte järgimine hankeprotsessis. Ostutegevuses kasutatakse suures mahus käibekapitali, mistõttu on vaja kaupu ja teenuseid madalaima kogumaksumusega, säilitades samal ajal õige kvaliteedi, koguse, tarnetingimuste ja teenuse.

7. Suurenenud konkurentsivõime. Organisatsioon on konkurentsivõimeline, kui suudab kontrollida kõiki hankekulusid ja ajaparameetreid, et vältida kahjumlikke või lisaaega nõudvaid tegevusi jms. See eeldab kulude optimeerimist, turustusprogrammi muutmist, tehnoloogilise progressi juurutamist jne.

8. Harmooniliste suhete ja tõhusa koostöö saavutamine ettevõtte teiste funktsionaalsete osakondadega. Ostutegevus ei saa olla efektiivne ilma koostööta organisatsiooni teiste osakondade ja töötajatega: tehnilise kontrolli osakond (QC), tootmisosakond, raamatupidamisosakond, turundusosakond, disainiosakond, inseneriosakond jne.

9. Vähendatud halduskulud. Kui ostutegevus ei ole efektiivne, on ostuosakonna halduskulud liiga suured. Ostulogistika eesmärkide koosseis sõltub ettevõtte spetsialiseerumisest (tööstus, kaubandus, teenindus), tootmise arenguastmest ja (või) keerukusest, majandussektorist, milles ettevõte tegutseb, ja konkurentsivõimest.

Nende eesmärkide saavutamine hankejuhtimise (ostulogistika) valdkonnas eeldab erinevate standardfunktsioonid.

Materiaalsete ressursside vajaduse määramine;

Hangete turu-uuringud;

Tarnijate valik;

Hanked;

Tarnekontroll;

Hanke eelarve koostamine;

Hangete koordineerimine ja süsteemne suhe tootmise, müügi, lao ja transpordiga, samuti tarnijatega.

1. Ostulogistika - See ettevõtetele materiaalsete ressurssidega varustamise protsess, ressursside paigutamine ettevõtte ladudesse, nende ladustamine ja tootmisse lubamine. Ta määrab mida, kui palju, kellelt ja mis tingimustel osta ja kuidas rakendada järjepidevuse põhimõtet, s.t. sünkroonima ostmist tootmise ja müügiga, samuti ettevõtte tegevust tarnijatega.

Tegeleb ettevõtete varustamisega tooraine ja muude vajalike materjalidega. Ka nende probleemide lahendamisel on oma spetsiifika, millega hankelogistika arvestab. See lahendab tarnijate valiku, nendega lepingute sõlmimise ja nende lepingute täitmise jälgimise probleemid. Samuti on logistika ostmise ülesandeks tegutseda tarnetingimuste rikkumise korral;

Sihtmärkhankelogistika - ettevõtte varustamine materiaalsete ressurssidega maksimaalse majandusliku efektiivsusega.

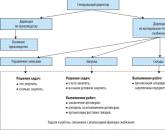

Mõelgem tarneteenuse korraldamisel kaks lähenemisviisi ettevõttes: traditsiooniline (tüüpiline kodumaistele tööstusettevõtetele) ja logistika. Kell traditsiooniline lähenemine Järjepidevuse põhimõtet on ettevõtte ressurssidega varustamisel keeruline rakendada. Logistika ostmise ülesandeid lahendavad ettevõtte erinevad osakonnad. Ülesanded, mida ja kui palju osta, määratakse materiaalsete ressursside osakonnale ja neid lahendab tootmisdirektoraat. Samuti tegelevad nad ostetud ressursside ladustamise korraldamisega. Ülesanded, kellelt ja millistel tingimustel osta, lahendab hankeosakond. See hankeosakond vastutab lepingute sõlmimise, nende täitmise jälgimise ja ostetud ressursside tarnimise korraldamise eest. Selline erinevate teenuste eraldamine raskendab oluliselt ostulogistika funktsioonide tõhusat rakendamist.

See puudus kõrvaldati, kui logistiline lähenemine tarneteenuste korraldamisele. Kõik hankelogistika ülesanded on antud logistikadirektoraadile. See haldab kolme osakonda, mis tegelevad: varude haldamine (probleemide lahendamine, mida ja kui palju osta), ostmine (probleemide lahendamine, kellelt ja millistel tingimustel osta, lepingute sõlmimine ja täitmise jälgimine, ostetud ressursside kohaletoimetamise korraldamine). ) ja laomajandus (ostetud ressursside laonduse korraldamine). See struktuur võimaldab kasutada logistikameetodeid, et optimeerida materjalivoo liikumist ettevõtte materiaalsete ressurssidega varustamisel.

2. Ostulogistika eesmärgid saavutatakse mitmete toimingutega ülesanded, mille võib jagada kaheks osaks:

informatiivne:

Tehke või ostke ülesanne on kindlaks teha, milliseid tooteid ja teenuseid on kõige parem tellida;

Parimate tarnijate, hindade, toodete ja teenuste tarnimise viiside otsimine, hindamine ja väljaselgitamine – tarnija valiku ülesanne;

rakendusülesanded:

Tooraine ja komponentide ostmise mõistlikest tähtaegadest kinnipidamine;

Varude koguse ja nende vajaduste täpse vastavuse tagamine;

Tooraine ja komponentide kvaliteedi tootmisnõuete täitmine.

Kindral probleem enamiku ettevõtete jaoks on see nii tootmisprogrammi rakendamise järjekorra määramine: usaldusväärse, kuid mitte alati kulutõhusa materjalide tarnimise või toote vabastamise viivituse tõttu kulutasuvate materjalide ostmisele kuluva lisaaja tõttu.

3. Funktsioonid hankelogistika:

Materiaalsete ressursside soetamise strateegia kujundamine ja nende vajaduse prognoosimine;

Võimalike tarnijate ettepanekute vastuvõtmine ja hindamine;

Tarnijate valik;

Materiaalse ressursi vajaduse väljaselgitamine ning tellitavate materjalide ja toodete koguse arvutamine;

Tellitud ressursside hinna kokkuleppimine ja tarnelepingute sõlmimine;

Materjalide tarneaegade kontroll;

Materiaalsete ressursside sissetulev kvaliteedikontroll ja nende paigutamine lattu;

Materiaalsete ressursside toomine tootmisosakondadesse;

Materiaalsete ressursside varude pidamine ladudes standardtasemel.

Antud funktsioone rakendatakse ostuosakond suhtleb ettevõtte teiste osakondadega.

Küsimus 9. Materjalide ostmise põhietapid

Taotluste koostamine

Taotluste analüüs

Tarnijate valik

Hanked

Ostulogistika (tarnelogistika) on esimene logistika alamsüsteem ning see on tooraine, tarvikute, varuosade ja komponentide toimetamine hanketurult ettevõtte ladudesse.

Sageli kasutatakse tootmisettevõttes mõistet "tarne" ja kaubandusettevõttes mõistet "ostmine".

Sellest lähtuvalt hõlmavad hankelogistika ressursid puitu, metsasaadusi, komponente, reaktiive, varuosi, agregaate ja muid materiaalseid ressursse.

Ostulogistika on materjalivoogude juhtimine ettevõtte materiaalsete ressurssidega varustamisel. Ostulogistika eesmärgiks on võimalikult suure majandusliku efektiivsusega tootmisvajaduste rahuldamine ressursside ja materjalide järele, et tagada protsessiseadmete töö seisakuteta.

Eesmärk saavutatakse järgmise probleemide rühma lahendamisega:

1) ettevõtte efektiivseks toimimiseks vajalike toorainete, komponentide tarnete ja teenuste pideva voolu tagamine;

2) laoseisuga seotud investeeringute ja kulude minimeerimine;

3) ostetud materjalide ja teenuste kvaliteedi hoidmine ja parandamine;

4) pädevate tarnijatega suhete otsimine ja arendamine;

5) osta võimalusel standardkaupu;

6) materjalide ostmine soodsa hinnaga;

7) harmooniliste, tulemuslike töösuhete saavutamine organisatsiooni teiste funktsionaalsete üksustega;

8) hankeprotsessi korraldamine optimaalsete halduskuludega;

9) tooraine ja komponentide ostmiseks mõistlike tähtaegade järgimine;

10) tarnete koguse ja nende vajaduste täpse vastavuse tagamine.

Ettevõtte hanketegevuse skeem on toodud joonisel.

Ilma logistikat ostmata on peaaegu iga ettevõtte, sealhulgas transpordi, normaalne tegevus võimatu. Logistika on ühenduslüli erinevate kaubatootjate ja nende töö koordineerijate vahel. Hangetega seotud tegevusvaldkonda kuuluvad kõik funktsioonid, mille elluviimine on vajalik ettevõtte pidevaks pakkumiseks igapäevaselt ja pikemas perspektiivis.

Seetõttu hõlmab logistika ostujuhi tegevus järgmisi funktsioone:

- materiaalse ressursi vajaduse väljaselgitamine ning tellitavate materjalide ja toodete koguse arvutamine;

- materiaalsete ressursside soetamise strateegia väljatöötamine ja nende vajaduse prognoosimine;

- potentsiaalse tarnija otsimine;

- potentsiaalsete tarnijate ettepanekute vastuvõtmine ja hindamine;

- tarnijate valik;

- mitmest alternatiivsest allikast ostmise võimaluse hindamine;

- tellitud ressursside hinna kokkuleppimine ja tarnelepingute sõlmimine;

- hankemeetodi valik;

- vastuvõetavate hindade ja tarnetingimuste kehtestamine;

- kaupade jälgimine kuni nende tarnimiseni;

- tarnijate toodete ja teenuste hindamine;

- materjalide tarneaegade kontroll;

- sissetulevate materiaalsete ressursside kvaliteedikontroll ja nende paigutamine lattu;

- materiaalsete ressursside toomine tootmisosakondadesse;

- Materiaalsete ressursside varude pidamine ladudes standardtasemel.

Kõiki neid funktsioone rakendab ettevõttes logistikateenistus või ostuosakond tihedas koostöös ettevõtte teiste osakondadega: turundusosakond, tootmine, toodangu ettevalmistamise teenistus, raamatupidamis-, finants- ja juriidiline osakond jne. Logistika ostmise põhieesmärk on vajaduste rahuldamine võimalikult suure majandusliku efektiivsusega materjalides.

Peamised küsimused, millele tuleks vastata ettevõttele tööobjektidega varustamisel:

- Milliseid tooraineid, materjale või komponente tuleb osta?

- Millises koguses?

- Kes on tooraine, materjalide ja komponentide tarnijad?

- Millistel tingimustel oste tehakse?

Kodu Hankeprotsesside juhtimise eesmärk on tootmisvajaduste piisav ja täielik rahuldamine.

Hankeprotsessi korraldamine toimub mitmel viisil etapid:

teabe kogumine ja töötlemine ressursituru tingimuste ning kehtivate kaubandus-, tarne-, ladustamis- jne tingimuste kohta;

materiaalsete ja tehniliste varude vormi ja allika valik;

tellimuste esitamine ja nende täitmine;

bürootöö korraldamine ressursside arvestuseks ja soetatud materiaalsete varade eest tasumiseks;

suhete hoidmine tarnijatega.

Sõltuvalt sellest, kes on tarnija, määratakse logistikasüsteemi tüüp.

Kui materjalivoogude liikumine toimub transiidina, siis moodustatakse logistikasüsteem, millega otsesed ühendused. Kui kasutatakse lao väljastamise vormi, siis ešeloneeritud logistikasüsteem.

Mõnikord saab tarbijaettevõte samaaegselt materiaalseid ressursse erinevatest allikatest - tootjatelt ja vahendajatelt.

Praktikas on paindlikud logistikasüsteemid levinud.

Just-in-time süsteemi kasutamine hõlmab tarbijate tööd palju väiksema tooraine- ja materjalivaruga kui traditsioonilistes tarnetingimustes. Selle tulemusena suurenevad töökindlusnõuded

kõik logistikaprotsessis osalejad, sealhulgas transporditöötajad.

Kui traditsioonilise tarne tingimustes pööratakse vedaja valimisel tähelepanu eelkõige veotariifidele, siis süsteemi kasutamisel "õigel ajal" eelistatakse vedajat, kes suudab tagada usaldusväärsed tarneajad. Just-in-time süsteemi kasutavatele ettevõtetele on tüüpilised järgmised: iseärasused:

Stabiilne tootmisvõimsus;

sagedased tarned väikestes kogustes;

tarned pikaajaliste tellimuste alusel;

tõendavate dokumentide minimaalne kogus;

tarneteabe hulk, mis on fikseeritud kogu mahu kohta koos võimalusega ühelt tarnelt teisele üle minna;

üle- või puudujäägiga kaupade tarnimise puudumine, tarnijate orientatsioon standardsete konteinerite ja pakendite kasutamisele.

Just-in-time süsteemi kasutamine võimaldab saavutada järgmist tulemused:

— vähendada varude hoidmise kulusid;

- vähendada defektide arvu;

— vähendada mälumahtu.

Kasu tarnijale:

— tootmisvõimsuse täielik ärakasutamine;

— kvalifitseeritud tööjõu säilitamine;

— laokulude vähendamine;

— tarnete kooskõlastamise korra lihtsustamine tarnija lähedusest tulenevalt.

Selle süsteemi kasutamisele peaks eelnema tarnitavate kaupade või tootmisressursside sortimendi (nomenklatuuri) diferentseerimine, et tuua esile kõige olulisemad positsioonid.

Peamised hankemeetodid:

- hulgiostud;

— regulaarsed ostud väikestes kogustes;

— ostud vastavalt vajadusele ja erinevad ülaltoodud meetodite kombinatsioonid.

Igal meetodil on oma eelised ja puudused, mida tuleb aja säästmiseks ja kulude vähendamiseks arvesse võtta. Kõige sagedamini kasutatavad on järgmised.

1. Kauba ostmine ühes partiis.

Meetod hõlmab kaupade tarnimist korraga suurtes kogustes (hulgiostud). Selle eelised: lihtsus

paberimajandus, garanteeritud kogu partii kohaletoimetamine, suurenenud kaubanduslikud allahindlused; miinused: suur vajadus laopinna järele, kapitali käibe aeglustumine.

2. Regulaarsed ostud väikestes kogustes.

Sel juhul tellib ostja vajaliku koguse kaupa, mis tarnitakse talle teatud perioodi jooksul partiidena. Meetodi eelised on järgmised: kapitalikäive kiireneb, kuna kauba eest tasutakse üksikute saadetiste vastuvõtmisel; saavutatakse hoiuruumi kokkuhoid; tarne dokumenteerimise kulud vähenevad, kuna kogu tarne kohta esitatakse ainult tellimus; puudused: ülemääraste koguste tellimise tõenäosus; vajadus tasuda kogu tellimuses märgitud koguse eest.

3. Igapäevased (igakuised) ostud vastavalt hinnapakkumislehtedele.

Seda ostumeetodit kasutatakse laialdaselt seal, kus ostetakse odavaid ja kiiresti kasutatavaid kaupu. Hinnapakkumiste lehti koostatakse iga päev (igakuiselt) ja need sisaldavad järgmist teavet:

— varuosade ja materjalide täielik loetelu;

— laos saadaolevate materjalide kogus;

- vajalik kogus materjale.

Meetodi eelised: kapitali käibe kiirenemine; lao- ja ladustamiskulude vähendamine; tarnete õigeaegsus.

4. Vajadusel materjalide hankimine.

Meetod sarnaneb tavatarnega ja sellel on järgmised omadused:

- kogus ei ole kindlaks määratud, vaid määratakse ligikaudselt;

— tarnijad võtavad ostjaga ühendust enne iga tellimuse täitmist;

— tasutakse ainult tarnitud koguse eest;

- lepingu lõppemisel ei ole klient kohustatud vastu võtma ja tasuma ainult tarnitavaid materjale.

Meetodi eelised: puudub kindel kohustus osta teatud kogus; kapitali käibe kiirenemine; minimaalne paberimajandus.

5. Ostmine kohese kohaletoomisega.

Selle meetodi rakendusala on harva kasutatavate materjalide ostmine, kui neid pole võimalik hankida

vastavalt vajadusele. Materjal tellitakse siis, kui seda vaja on ja tuuakse järele tarnijate ladudest. Selle meetodi puuduseks on kulude suurenemine, mis on seotud iga tellimuse üksikasjaliku dokumentatsiooni vajadusega, tellimuste killustatus ja mitu tarnijat.

LOGISTIKA PÕHISÜSTEEMID, MIS ON orienteeritud RESSURSSIVAJADUSTE PLANEERIMISELE.

"JT" süsteem ("just in time").

Peamine eesmärk on ettevõtte kõigi logistiliste funktsioonide maksimaalne integreerimine, et minimeerida materiaalsete ressursside varude taset integreeritud logistikasüsteemis, tagades toodete ja teenuste kõrge töökindluse ja kvaliteeditaseme, et maksimeerida klientide rahulolu. Kauba õigeaegne kohaletoimetamine võimaldab poole võrra vähendada tarbijatellimuse täitmiseks kuluvat aega, vähendada laoseisu 50% ja tellimuse täitmise aega tootmisettevõttes 50-70%.

SDP süsteem.

See täiustatud JIT-süsteem tutvustab materjalide nõuete planeerimise süsteemi, et lihtsustada materjalide organiseerimist ja prognoosida nende koguseid.

KANBAN süsteem.

Näeb ette, et kõik tootmiskohad varustatakse rangelt graafiku alusel täpselt sellise koguse materiaalsete ressurssidega, mis on tegelikult vajalikud ainult planeeritud koguse toodete tootmiseks. Rohkem kui 80 Saksa ettevõtte tegevuse analüüs näitas, et KANBAN logistikasüsteemi kasutamisel vähenevad tootmisvarud 50%, valmistoodang 80%, tööviljakus tõuseb 20-50%.

MRP I süsteem.

Üks populaarsemaid maailmas, mis põhineb logistilisel kontseptsioonil “nõudmised/ressursside planeerimine”. Süsteem töötab materjalide, komponentide, pooltoodete ja nende osadega, mille nõudlus sõltub konkreetsete valmistoodete nõudlusest.

Selle süsteemi põhieesmärgid on materiaalsete ressursside vajaduse katmine tootmise ja tarbijatele tarnimise planeerimiseks, materiaalsete ressursside, pooleliolevate tööde, valmistoodete varude madala taseme hoidmiseks, tootmisoperatsioonide planeerimiseks, tarnegraafikuteks ja ostuoperatsioonideks.

MRP II süsteem.

Teise põlvkonna nõudluse/ressursside planeerimise süsteem on integreeritud mikrologistikasüsteem, mis ühendab endas finantsplaneerimise ja logistikatoimingud. See süsteem on tõhus planeerimisvahend ettevõtte strateegiliste eesmärkide elluviimiseks logistika, turunduse, tootmise, finantseerimise, ettevõtte organisatsiooniliste ressursside planeerimise ja juhtimise vallas, et saavutada minimaalne varude tase, kontrollides samal ajal tootmisprotsessi kõiki etappe. .

MRP II süsteemide eelis MRP I süsteemide ees: tarbijate nõudluse parem rahuldamine, mis saavutatakse tootmistsükli aegade vähendamise, laoseisude vähendamise, tarnete parema organiseerimise, kiire reageerimise nõudluse muutustele, suurema planeerimispaindlikkusega. Kõik see aitab vähendada varude haldamise logistikakulusid.

LP ("flat/lean production") süsteem.

Sisuliselt ka just-in-time kontseptsiooni arendus ja sisaldab KANBANi elemente

ja "nõudmised/ressursside planeerimine". Selle süsteemi olemus: see nõuab palju vähem ressursse kui masstootmine (vähem laoseisu, aega tooteühiku tootmiseks) ja põhjustab vähem kahjusid defektidest. Selle peamisteks eesmärkideks on kõrged toodete kvaliteedistandardid, madalad tootmiskulud, kiire reageerimine tarbijate nõudlusele ja lühike seadmete vahetamise aeg.

DDT (nõudlusele reageerimise) süsteem.

Nõuete/ressursside planeerimise kontseptsiooni muutmine. Kõige kuulsamad on kontseptsiooni neli varianti: "tellimuse esitamine (ümbertellimus)", "kiire reageerimine", "varude pidev täiendamine", "varude automaatne täiendamine".

Ülaltoodud logistikasüsteemide (tehnoloogiate) tundmine võimaldab hankespetsialistil valida konkreetse tootmise jaoks ratsionaalse tehnoloogia.

OSTULOGISTIKA OLEMUS JA EESMÄRGID

Ostulogistika on materjalivoogude juhtimine ettevõtte materiaalsete ressurssidega varustamisel.

Mikrologistikasüsteemi oluliseks elemendiks on hankimise allsüsteem, mis korraldab materjalivoo sisenemist logistikasüsteemi. Materjalivoo juhtimisel on selles etapis teatud spetsiifilisus, mis seletab vajadust eraldada ostulogistika uuritava distsipliini eraldi sektsiooniks.

Iga ettevõte, nii tootmis- kui ka kaubandusettevõte, kus töödeldakse materjalivoogusid, hõlmab teenust, mis ostab, tarnib ja ajutiselt ladustab tööjõudu: tooraine, pooltooted, tarbekaubad - tarneteenus. Selle teenuse tegevusi saab käsitleda kolmel tasandil, kuna tarneteenus on samaaegselt:

ettevõtet hõlmava makroloogiasüsteemi seoseid ja eesmärkide elluviimist tagav element;

mikrologistikasüsteemi element, st üks ettevõtte allüksustest, mis tagab selle ettevõtte eesmärkide elluviimise;

iseseisev süsteem, millel on elemendid, struktuur ja iseseisvad eesmärgid.

Vaatleme tarneteenuse toimimise eesmärke igal tuvastatud tasemel.

1. Tarneteenus loob makrologistika süsteemi elemendina majandussuhteid tarnijatega, koordineerides kauba tarnimisega seotud tehnilisi, tehnoloogilisi ja majanduslikke küsimusi, samuti planeerimisküsimusi. Suheldes tarnija müügiteenuste ja transpordiorganisatsioonidega, tagab tarneteenus ettevõtte „kaasamise“ makrologistikasüsteemi. Logistika idee - kõigi osalejate tegevuste koordineerimisest täiendava kasumi saamine - eeldab, et tarneteenindajad saavutavad oma ettevõtte eesmärgid mitte isoleeritud objektina, vaid lülina kogu logistika makrosüsteemis. See tähendab, et oma ettevõtte heaks töötav tarneteenus peab samal ajal püüdlema kogu makrologistikasüsteemi efektiivsuse tõstmise poole. Selle lähenemise korral käsitletakse oma ettevõtet kogu makroloogilise süsteemi elemendina: paraneb kogu süsteemi positsioon - paraneb ettevõtte positsioon selle elemendina.

2. Tarneteenus, olles seda korraldanud ettevõtte element, peab orgaaniliselt sobituma mikrologistikasüsteemi, mis tagab materjalivoo läbimise tarne-tootmis-müügiahelas. Tarneteenuse ning tootmis- ja müügiteenuste vahelise materjalivoogude juhtimise tegevuste kõrge koordineerimise tagamine on ettevõtte kui terviku logistikaorganisatsiooni ülesanne. Kaasaegsed tootmise ja logistika korraldamise süsteemid (näiteks MRP-süsteem) võimaldavad koordineerida ja kiiresti kohandada tarne-, tootmis- ja müügiüksuste plaane ja tegevusi ettevõtte mastaabis, võttes arvesse pidevaid muutusi reaalajas.

Tarne - tootmine - müügiahel tuleks üles ehitada kaasaegse turunduskontseptsiooni alusel ehk kõigepealt tuleks välja töötada müügistrateegia, seejärel sellest lähtuvalt tootmise arendamise strateegia ja alles seejärel tootmise pakkumise strateegia. Tuleb märkida, et turundus kirjeldab seda ülesannet ainult kontseptuaalselt. Müügituru põhjalikuks uurimiseks mõeldud teaduslikud turundustööriistad ei sisalda meetodeid, mis võimaldavad lahendada tarnijatega tehnilise ja tehnoloogilise kooskõlastamise probleeme, sõltuvalt müügituru uurimisel tuvastatud asjakohastest nõuetest. Turundus ei paku ka meetodeid, kuidas süstemaatiliselt organiseerida kõik osalejad materjalide reklaamimise protsessis esmasest tooraineallikast lõpptarbijani. Sellega seoses arendab logistika turunduslikku lähenemist äritegevusele, arendab meetodeid, mis võimaldavad turunduskontseptsiooni ellu viia, ning laiendab ja täiendab oluliselt kontseptsiooni ennast.

3. Tarneteenuse efektiivsus, loetletud eesmärkide saavutamise võimalus nii ettevõtte kui ka makrologistika tasandil sõltub suuresti tarneteenuse enda süsteemsest korraldusest.

ETTEVÕTETE OSTETEENUS

Vastavalt logistika kontseptsioonile tuleb ettevõttele tööobjektidega varustamisel võtta meetmeid, et rakendada süsteemset lähenemist materjalivoogude juhtimisele tarneteenuse enda sees.

Ettevõttele tööobjektidega varustamiseks on vaja lahendada järgmised probleemid:

- mida osta;

- kui palju osta;

- kellelt osta;

- millistel tingimustel osta.

Lisaks tuleb teha järgmised tööd:

- sõlmida leping;

- jälgida lepingu täitmist;

- kohaletoimetamise korraldamine;

- ladustamist korraldada.

Mida, kui palju ja kellelt osta, on oma olemuselt rasked ülesanded. Venemaal teeb nende lahendamise keeruliseks asjaolu, et lähiminevikus ei lahendanud ettevõtted sageli neid probleeme täielikult, kuna ressursse jagati.

Riis. 1. Tarnefunktsiooni rakendamine ettevõtte erinevate osakondade tööprotsessis

Vaatleme kahte tarne korraldamise võimalust, mis erinevad üksteisest põhimõtteliselt materjalide voogude juhtimise süsteemse lähenemisviisi rakendamise võimaluste osas ettevõtte toorainega varustamisel.

Joonisel fig. Joonisel 1 on näidatud ettevõtte organisatsioonilise struktuuri variant koos ülaltoodud ülesannete jaotusega erinevate funktsionaalsete osakondade vahel. Nagu näete, lahendab ülesanded “mida osta” ja “kui palju osta” tootmisdirektoraat. Siin tehakse ka ostetud töökaupade ladustamist.

"Kellelt" ja "mis tingimustel osta" ülesanded lahendab hankedirektoraat. Siin tehakse ka ülaltoodud tarnetöid ehk sõlmitakse lepingud, jälgitakse nende täitmist ning organiseeritakse ostetud tööjõukaupade kohaletoimetamine. Selle tulemusena on materjalivoo juhtimise funktsioon ettevõtte toorainega varustamisel jagatud erinevate teenuste vahel ja selle tõhus rakendamine on keeruline.

Teine võimalus, mis on näidatud joonisel fig. 2, hõlmab ettevõtte kõigi tarnefunktsioonide koondamist ühte kätte, näiteks logistikadirektoraati. See struktuur loob palju võimalusi materjalivoo logistiliseks optimeerimiseks tööjõukaupade hankimise etapis.

Riis. 2. Tarnefunktsiooni rakendamine ettevõtte ühe divisjoni tegutsemise ajal

ÜLESANNE “TEE VÕI OSTA”.

Ülesanne “toota või osta” seisneb ühe kahest alternatiivsest otsuse tegemisest – komponenttoote ise valmistamisest (kui see on põhimõtteliselt võimalik) või teiselt tootjalt ostmises. Ingliskeelses kirjanduses leidub seda probleemi nimetuse Make-or-Buy Problem (the “make or-buy” probleem) või lühidalt MOB-probleemi all, mille lahendamine sõltub paljudest välistest teguritest. samuti ettevõtte enda tingimuste kohta.

Komponentide sõltumatu tootmine vähendab ettevõtte sõltuvust turutingimuste kõikumisest. Ettevõte saab jätkusuutlikult tegutseda olenemata hetketurusituatsioonist (loomulikult teatud piirides). Samas tagab komponentide kõrge kvaliteedi ja madala hinna tõenäolisemalt nende tootmisele spetsialiseerunud tootja. Lisaks on ettevõttel vahendajalt kaubaressursse ostes reeglina võimalus osta suhteliselt väikestes kogustes lai sortiment, mille tulemusena väheneb vajadus varude, ladude ja lepinguliste tööde mahu järele. üksikute sortimendi esemete tootjad. Seega, loobudes oma tootmisest ja otsustades osta komponente spetsialiseerunud tarnijalt, on ettevõttel võimalus tõsta kvaliteeti ja vähendada kulusid, kuid samal ajal muutub see sõltuvaks ümbritsevast majanduskeskkonnast. Suurenenud sõltuvusest tingitud kahjude risk on seda väiksem, mida suurem on tarnekindlus ja arenenumad logistikaühendused majanduses. Seega, mida kõrgem on logistika arenguaste ühiskonnas, seda “rahulikumalt” loobub ettevõte oma komponentide tootmisest ja annab selle ülesande üle spetsialiseerunud tootjale.

Olenemata olukorrast väliskeskkonnas võivad ettevõtetes endis toimida tegurid, mis viivad oma tootmisest loobumiseni. Otsus komponentide ostmise kasuks ja vastavalt ettevõttesisese tootmise vastu tuleks teha, kui:

vajadus komponenttoote järele on väike;

komponentide tootmiseks vajalik võimsus puudub;

Puuduvad vajaliku kvalifikatsiooniga töötajad.

Otsus hanke vastu ja ettevõttesisese tootmise kasuks tehakse, kui:

komponentide vajadus on stabiilne ja üsna suur;

komponenttoote saab valmistada olemasolevate seadmete abil.

TARNIJA VALIK PROBLEEM

Pärast seda, kui probleem "toota või osta" on lahendatud ja ettevõte on kindlaks teinud, milliseid tooraineid ja materjale on vaja osta, lahendab ta tarnija valiku probleemi. Loetleme ja iseloomustame selle probleemi lahendamise peamisi etappe.

1. Otsige potentsiaalseid tarnijaid.

Kasutada saab järgmisi meetodeid:

näituste ja messide külastamine;

kirjavahetus ja isiklikud kontaktid võimalike tarnijatega.

Nende tegevuste tulemusena moodustub potentsiaalsete tarnijate nimekiri, mida pidevalt uuendatakse ja täiendatakse.

2. Võimalike tarnijate analüüs.

Koostatud potentsiaalsete tarnijate nimekirja analüüsitakse spetsiaalsete kriteeriumide alusel, mis võimaldavad valida vastuvõetavaid tarnijaid. Selliste kriteeriumide arv võib olla mitukümmend. Sageli piirab neid aga tarnitavate toodete hind ja kvaliteet, samuti tarnete usaldusväärsus, mille all mõistetakse tarnija kohustuste täitmist tarneaegade, sortimendi, komplektsuse, kvaliteedi ja tarnitavate toodete koguse osas.

Muud kriteeriumid, mida tarnija valimisel arvesse võetakse, on järgmised:

tarnija kaugus tarbijast;

jooksvate ja erakorraliste tellimuste täitmise tähtajad;

reservvõimsuse olemasolu;

kvaliteedijuhtimise korraldamine tarnija juures;

tarnija psühholoogiline kliima (streikide võimalus);

võimalus tagada varuosade tarnimine tarnitud seadmete kogu kasutusaja jooksul;

tarnija finantsseisund, tema krediidivõime jne.

Potentsiaalsete tarnijate analüüsi tulemusena moodustub nimekiri konkreetsetest tarnijatest, kellega tehakse tööd lepinguliste suhete sõlmimiseks.

3. Tarnijatega töötamise tulemuste hindamine.

Tarnija valikut mõjutavad oluliselt juba sõlmitud lepingute alusel tehtud töö tulemused. Sel eesmärgil töötatakse välja spetsiaalne hindamisskaala tarnija reitingu arvutamiseks. Enne reitingu arvutamist on vaja ostetud tööartikleid eristada.

Ostetud kaubad, toorained ja komponendid ei ole reeglina tootmis- ega kauplemisprotsessi eesmärkide poolest samaväärsed. Mõnede regulaarselt nõutavate komponentide puudumine võib põhjustada tootmisprotsessi peatamise (nagu ka mõne kauba puuduse kaubanduses - kaubandusettevõtte kasumi järsu languseni). Selle kategooria töökaupade tarnija valimisel on peamine kriteerium tarnekindlus.

Kui ostetud tööjõud ei ole tootmis- või kaubandusprotsessi seisukohalt olulised, siis nende tarnija valikul on peamiseks kriteeriumiks soetamis- ja tarnekulu.

Toome näite tarnija reitingu arvutamisest (tabel 1). Oletame, et ettevõte peab ostma toote A, mille puudus on lubamatu. Sellest lähtuvalt seatakse tarnija valikul esikohale tarnekindluse kriteerium. Ülejäänud kriteeriumide olulisus, mille määrasid tarneteenistuse eksperdid samamoodi nagu esimese olulisus, on toodud tabelis. 1.

|

Tarnija valiku kriteerium |

Kriteeriumi erikaal |

Kriteeriumi väärtuse hindamine kümne palli skaalal antud tarnija puhul |

Kriteeriumi erikaalu ja hinde korrutis |

|

1. Tarnekindlus |

|||

|

3. Toote kvaliteet |

|||

|

4. Maksetingimused |

|||

|

5. Planeerimata tarnete võimalus |

|||

|

6. Tarnija finantsseisund |

|||

Lõplik reitingu väärtus määratakse kriteeriumi olulisuse ja antud tarnija hinnangu korrutiste liitmisel. Arvutades erinevatele tarnijatele hinnanguid ja võrreldes saadud väärtusi, selgitatakse välja parim partner.

Astudes ärisuhtesse tundmatu tarnijaga, on ettevõte avatud teatud riskile. Tarnija maksejõuetuse või ebaaususe korral võib tarbija kogeda häireid tootmisprogrammide elluviimisel või otsest rahalist kahju. Tekkinud kahjude hüvitamisel tekib tavaliselt teatud raskusi. Sellega seoses otsivad ettevõtted mitmesuguseid viise sobimatute tarnijate tuvastamiseks, näiteks kasutavad lääne ettevõtted sageli tarnijate kohta sertifikaate koostavate spetsialiseeritud agentuuride teenuseid, sealhulgas mitteametlike kanalite kaudu. Need sertifikaadid võivad sisaldada järgmist teavet tarnija finantsseisundi kohta:

- tarnija likviidsuse suhe võlakohustuste summasse;

- müügi ja saadaolevate arvete suhe;

- puhaskasumi ja müügimahu suhe;

- rahavool;

- varude käive jne.

Kodumaised ettevõtted tuginevad praegu tarnija valikul peamiselt enda teabele. Samal ajal saab ettevõttes, kus on palju tarnijaid, koostada nimekirja tuntud ja usaldusväärsetest tarnijatest. Nende tarnijatega sõlmitud lepingute kinnitamine ja tarnitavate toodete ettemaksu lubamine toimub lihtsustatud skeemi järgi. Kui plaanitakse sõlmida leping tarnijaga, keda selles nimekirjas ei ole, raskendavad heakskiitmise ja tasumise protseduuri ettevõtte finants- ja muude huvide turvalisuse tagamiseks vajalikud meetmed.

Näide

Mõelgem, kuidas tarnija valimise otsus tehakse.

Kujutagem ette, et on kaks ettevõtet (A ja B), kes toodavad samu ja sama kvaliteediga tooteid. Mõlemad ettevõtted on tuntud ja usaldusväärsed. Ettevõtte A puuduseks on see, et see asub tarbijast 200 km kaugemal kui ettevõte B (kaugus ettevõttest A on 500 km, ettevõttest B on 300 km). Seevastu ettevõtte A tarnitud kaubad on pakendatud alusele ja kuuluvad mehhaniseeritud mahalaadimisele. Ettevõte B tarnib kaupu kastides, mis tuleb käsitsi maha laadida. Kaubaveo tariif 500 km kaugusel on 0,5 tavarahaühikut kilomeetri kohta (u/km). Kauba vedamisel 300 km kaugusele on tariifimäär kõrgem ja ulatub 0,7 ühikuni/km.

Tabel 2. Kauba tarnimisega seotud kogukulude arvutamine

|

Indeks |

||

|

Sõiduhind |

0,5 lööki/km × 500 km = 250 lööki |

0,7 lööki/km × 300 km = 210 lööki |

|

Mahalaadimiskulud |

6 lööki/tunnis × 0,5 tundi = 3 lööki |

6 lööki/tunnis × 10 tundi = 60 lööki |

|

Kogukulud |

Pakendatud kauba mahalaadimise aeg on 30 minutit, pakendamata kauba puhul 10 tundi. Töölise tunnitasu lossimisplatsil on 6 ühikut.

Kui arvestada ainult transpordikulusid, siis tuleks eelistada ettevõtet B. Arvestades aga peale- ja mahalaadimisoperatsioonide maksumust, osutub see variant vähem ökonoomseks kui tarne ettevõttest A (tabel 2).

Seega, kui muud asjaolud on võrdsed, on kasulikum osta tooteid tarnijalt A, kuna see annab kokkuhoidu 17 ühikut tarne kohta.

OSTULOGISTIKAS “JUST IN TIME” TARNESÜSTEEM

Just-in-Time tarnesüsteem (TVS-süsteem) on filosoofia ja samal ajal tehniline tehnika. Süsteem põhineb asjaolul, et logistikasüsteemi lingile ei tohi materjale tarnida enne, kui nende materjalide järele sellel lingil on kiireloomuline vajadus, näiteks tarnimine paigalduse ajal või otse ettevõtte müügikorrusele. poodi.

Just-in-Time süsteemi olemus seisneb selles, et nõudluse ahela mis tahes osas määrab selle lõpus esitatud nõudlus. Kui ahela lõpus nõudlus puudub, siis tooteid ei toodeta ega akumuleerita, komponente ei tellita ega koguta.

Selle süsteemi vastand on varude kogumine nõudluse ootuses.

Üldtunnustatud definitsioon ütleb, et just-in-Time tarnesüsteem on süsteem, kus toodetakse ja tarnitakse komponente või kaupu tootmise tarbimiskohta või kaubandusettevõttes müügikohta vajalikus koguses ja õigel ajal. .

Kuna tarbija ei paku kütusekomplekti toitesüsteemis kvaliteedikontrolli, peab selle funktsiooni täitma tarnija. Nendel tingimustel on madala kvaliteediga toodete olemasolu tarnitavas partiis vastuvõetamatu.

Tarnija ja ostja vaheline suhe, mis võimaldab kütusekomplektide toitesüsteemi kasutada, peab olema pikaajaline majandussuhe ja põhinema pikaajalistel lepingutel. Alles siis saavutame ühise planeerimise küsimustes kokkuleppe, saavutame vajaliku tehnilise ja tehnoloogilise ühenduvuse taseme ning õpime leidma majanduslikke kompromisse.

Kuna FA süsteem näeb ette tarbijate töötamise palju väiksema reserviga kui traditsioonilistes tarnetingimustes, siis tõusevad nõuded kõikide logistikaprotsessis osalejate, sealhulgas transporditöötajate töökindlusele. Seetõttu eelistatakse mitte transporditariife (nagu traditsioonilistes tarnetingimustes), vaid vedajat, kes suudab tagada tarnetähtaegade usaldusväärse järgimise.

TVS-süsteemi kasutamine võimaldab järsult vähendada laoseisu (tootmine ja kaup), laovõimsuse vajadust ja personali.

KIIRE VASTAMISE MEETOD

See meetod töötati välja just-in-Time filosoofia väljatöötamise tulemusena ja on tootmis- või kaubandusettevõtetele kauba tarnimise planeerimise ja reguleerimise meetod, mis põhineb logistilisel interaktsioonil ettevõtte ja tarbija vahel. toode, selle tarnijad ja transport. Meetodi olemus avaldub nimetuses: logistikasüsteemi kiire reageerimine (joon. 3) turul tekkinud nõudlusele. Kui tarnija on tootmisettevõte, siis peab ta suutma tootmist kiiresti ümber korraldada, et toota tarbijale vajalikke tooteid. Tarnijal peab olema kiire juurdepääs teabele tegeliku nõudluse kohta, mida turg tarbijale esitab. Kaubandusettevõttele kauba tarnimise otsuse teeb tarnija ettevõte, kui tõenäoline tegelik vajadus seda tüüpi toote järele on piisavalt suur. Tellimuse edastamine ja kauba kohaletoimetamine peab toimuma viivitamatult.

Reaalajas töötav töörežiim tagab teabe töötlemise tempos, mille määrab selle vastuvõtmise kiirus. See režiim võimaldab saada vajalikku teavet materjalivoo liikumise kohta praegusel ajahetkel ja õigeaegselt väljastada vastava haldus- ja kontrollimõju juhtimisobjektidele.

Materjalivoogude juhtimisel toodete ettevõtte logistikasüsteemi vastuvõtmise etapis on teatud spetsiifika, mis selgitab vajadust eraldada ostulogistika uuritava eriala eraldi sektsiooniks.

Ostulogistika on materjalivoogude juhtimine tootmis- ja kaubandusettevõtete materjali- ja kaubaressurssidega varustamisel, mis on omavahel seotud ja kooskõlastatud oma ettevõtte ja tarnijate ettevõtete tootmis- ja müügiprotsessidega.

Tabel 9

Ostu- ja jaotuslogistika suhe, väljendatuna tarne põhitingimustes

Materjalivoogu töötlevad ettevõtted peavad ostma, tarnima ja ajutiselt ladustama tööjõudu: tooraine, pooltooted, valmistooted. Neid töid teostab tarneteenistus, kuhu kuuluvad ettevõtte allüksused, mille tegevuste kombineeritud tegevus tagab kõikide ülesannete lahendamise ja kõigi tarnimisega seotud tööde teostamise.

Materjalivoo juhtimise süstemaatilise lähenemise seisukohalt on ettevõtte tarneteenus (jaotusahela lüli) samal ajal:

- o logistikasüsteemi element, milles see ettevõte on jaotusahela lülina kaasatud (logistikasüsteem A, joon. 36),

- o ettevõtte logistikasüsteemi element, mille pakkumist see teenus pakub (logistikasüsteem B, üks logistikasüsteemi A alamsüsteemidest.

Riis. 36. Hulgikaubandusettevõtte tarneteenus kahe logistikasüsteemi elemendina

Vaatleme tarneteenuse nõudeid iga valitud logistikasüsteemi elemendina.

1. Tarneteenus kui logistikasüsteemi A element.

Logistikasüsteem A ühendab kaupade turustusahela seotud ettevõtteid täieliku materjalivoo juhtimise strateegilistes, taktikalistes ja operatiivsetes küsimustes. Tarneteenus, mis on selle ahela ühe ettevõtte osakond, on samal ajal ühenduslüli, logistikasüsteemi A oluline element, kuna see loob majandussuhted tarnijate ja transpordiorganisatsioonidega, integreerib selle ettevõtte logistikasüsteem A. Süsteemse lähenemise põhimõtte kohaselt (konfliktide puudumise põhimõte üksikute alamsüsteemide eesmärkide ja kogu süsteemi eesmärkide vahel) ei tohiks tarneteenuse eesmärgid ja kogu süsteemi eesmärgid vastuolus olla. .

Tarneteenus peab püüdma saavutada oma ettevõtte eesmärke mitte isoleeritud objektina, vaid lülina kogu logistikasüsteemis. See tähendab, et tarneteenus, varustades oma ettevõtet materiaalsete ja kaubaressurssidega, peab samal ajal järgima eesmärki suurendada kogu tarneahela lõigu toimimist ühtse tulemuse nimel. Selle lähenemise korral käsitletakse oma ettevõtet kogu kaubajaotuse logistikasüsteemi elemendina: paraneb kogu süsteemi positsioon - paraneb ettevõtte positsioon selle elemendina.

Tarneteenuse kui mitut turustusahela ettevõtet hõlmava logistikasüsteemi elemendi nõue on seotus ja koordineerimine tarnijate tootmis- ja müügiprotsessidega ning materjalivoogusid teenindava transpordiga.

Logistiline integratsioon tarnijatega saavutatakse läbi materjalivoogude ühise planeerimise, samuti tehniliste, tehnoloogiliste ja materjalivooga seotud majandusprobleemide kokkulepitud ja kooskõlastatud lahendamise.

Uurisime tarneteenuse eesmärki - ettevõtte efektiivsuse tõstmist, luues tarnijaga ühtse logistikasüsteemi. Tarnijate integreerimine ei piirdu aga selge ühise logistikaga. Integratsiooni aluseks on keskendumine headele partnerlussuhetele ja valmisolek astuda vastusammu ka siis, kui see kasumit ei too. Filosoofia “mu maja on äärel...” kandja ei tunne end tänapäeval ärimaailmas enamasti mugavalt.

Kaasaegsetes tingimustes peaksid suhted tarnijatega üles ehitama järgmistel põhimõtetel:

- o Kohtle tarnijaid samamoodi nagu ettevõtte kliente.

- o Ärge unustage näidata huvide ühisust.

- o Tutvustage tarnijat oma eesmärkidega ja olge teadlik tema äritegevusest.

- o Olge valmis aitama, kui tarnijaga tekivad probleemid.

- o Täida oma kohustusi.

- o Arvestada tarnija huve äritegevuses.

Ettevõtte tarneteenus hakkab lahendama ettevõtte materiaalsete ressurssidega varustamist juba uute toodete väljatöötamise etapis. Logistiliselt organiseeritud süsteemides saab tarnijate osalusel juurutada uut tootearendusprogrammi.

2. Tarneteenus, olles seda korraldanud ettevõtte element, peab orgaaniliselt sobituma mikrologistikasüsteemi, mis tagab materjalivoo läbimise ahelas. tarne-tootmine-müük. Tarneteenuse ning tootmis- ja müügiteenuste vahelise materjalivoogude juhtimise tegevuste kõrge koordineerimise tagamine on ettevõtte kui terviku logistikaorganisatsiooni ülesanne. Kaasaegsed tootmise ja logistika korraldamise süsteemid (näiteks MRP-süsteem) võimaldavad koordineerida ja kiiresti kohandada tarne-, tootmis- ja müügiüksuste plaane ja tegevusi ettevõtte mastaabis, võttes arvesse pidevaid muutusi reaalajas.

Ettevõtte tarneteenuse kui selle ettevõtte logistikasüsteemi elemendi nõue on tootmis- ja müügiprotsesside vastastikune sidumine ja kooskõlastamine.

Kett tarne-tootmine-müük tuleks üles ehitada kaasaegse turunduskontseptsiooni alusel, s.o. Esmalt tuleks välja töötada müügistrateegia, seejärel sellest lähtuvalt tootmise arendamise strateegia ja lõpuks tootmise pakkumise strateegia. Tuleb märkida, et turundus kirjeldab seda ülesannet ainult kontseptuaalselt. Teadusliku turunduse vahendites ei ole välja töötatud meetodeid, mis võimaldaksid lahendada tehnilisi, tehnoloogilisi ja planeerimis- ning tarnijatega majandusliku kooskõlastamise probleeme, olenevalt müügituru uurimisel tuvastatud asjakohastest nõuetest. Turundus ei paku ka meetodeid, kuidas süstemaatiliselt organiseerida kõik osalejad materjalide reklaamimise protsessis esmasest tooraineallikast lõpptarbijani. Sellega seoses arendab logistika turunduslikku lähenemist äritegevusele, arendab meetodeid, mis võimaldavad turunduskontseptsiooni ellu viia, ning laiendab ja täiendab oluliselt kontseptsiooni ennast.

Populaarne

- Ettevõtte personalianalüüs

- Gaasijaotusjaamade klassifikatsioon Tootmisjuhend gaasijaotusjaama reduktorsõlme teenindamiseks

- Märtsi keskel sadas lund veel triivides

- Teemakompressori operaator Testime kompressori operaatorit

- Testiülesanded töötajate teadmiste kontrollimiseks erialade lõikes: „Pumbaseadme operaator Archive let s test kompressor agregaadi operaator

- Karakurti seeria korvetid on uue põlvkonna MrK Project 22800 NATO laevastiku "must lesk"

- Projekti ajakavade haldamine (projekti ajakava) – üldkontseptsioonid

- Distsipliini juhtimine tööjõus

- Alumiiniumkestade lahustumine Alumiinium looduslikes veekogudes

- Ettekanne "Halloween" esitlus inglise keele tunniks (7. klass) teemal