Правильно работать с тяжелыми предметами на складе. Организация склада на производстве

Журнал «Директор информационной службы», №1, 2008 г.

// Январь, 2008

В определенный момент времени любое предприятие, эксплуатирующее складские площади, сталкивается с необходимостью изменений в технологиях складирования и грузопереработки. Грамотный подход к проектированию и внедрению изменений позволит повысить качество работы склада при поддержании приемлемого уровня затрат на его оснащение и содержание.

Анализ деятельности ряда дистрибьюторских компаний показывает, что существует зависимость между основными экономическими показателями работы компании-дистрибьютора и подходами к управлению запасами и складами. В условиях роста оборота компании-дистрибьютора ошибки управления складскими процессами негативно сказываются на уровне удовлетворения спроса и влекут непропорциональный рост потребностей в складских площадях.

Своевременное инвестирование в реализацию проектов, направленных на повышение эффективности операционной деятельности, существенно дешевле «латания дыр» и исправления последствий серьезных ошибок. Именно поэтому важно предупреждать проблемы, развивая собственный персонал и используя лучшую практику других компаний.

Симптомами ошибок управления складскими процессами являются: дефицит площадей, неэффективное использование оборудования и технических ресурсов, высокие затраты на хранение и обработку грузов, низкое качество обслуживания клиентов.

Задача повышения эффективности работы склада, если он уже построен и работает, выполнима и без существенных инвестиций в оборудование и перестройку складского комплекса.

Грамотный подход к описанию процессов и понимание значимости проблем управления складскими комплексами в значительной степени определяют эффект от последующей модернизации технологии работы склада.

Препятствия на пути повышения эффективности складских комплексов можно разделить на четыре группы: организационные (функции, полномочия, зоны ответственности), технологические (последовательность выполнения операций, методы и алгоритмы), информационные (информационные системы учета и обработки данных, средства коммуникации) и технические (наличие техники и оборудования, степень изношенности ресурсов, соответствие требованиям).

Выбирая направление оптимизации склада , в первую очередь стоит обратить внимание на совершенствование организации процессов и технологии выполнения работ - именно здесь возможно относительно быстрое получение результата при использовании имеющегося оборудования.

К решению технических и информационных задач, которые могут быть осуществлены в короткие сроки с относительно низкими вложениями средств, можно отнести, например, закупку раций на складе для быстрого вызова необходимого сотрудника, установку принтера для распечатки заданий в непосредственной близости к зоне приемки или отбора и т.п. Однако все эти нововведения должны быть подчинены общей логике работы склада и планирующихся изменений. Очевидно, что если на складе планируется переход на безбумажную технологию с использованием терминалов сбора данных, то закупка принтеров и раций нецелесообразна.

Последовательность действий

Процесс оптимизации складских технологий состоит из нескольких последовательных этапов: исследование технологических процессов (логистическая экспертиза), разработка объемно-планировочных решений и проектирование технологии работы склада, подготовка склада к внедрению изменений и собственно внедрение.

Логистическая экспертиза

Цель первого этапа - обнаружить ключевые проблемы, решение которых даст наиболее ощутимый результат при минимальных затратах ресурсов и времени.

Для достижения цели следует определить перечень бизнес-процессов, исследовать их, провести оценку и ранжирование выявленных проблем. Как правило, можно выделить складские бизнес-процессы (приемка товаров, размещение, комплектация и отгрузка заказов, инвентаризация и т.п.) и смежные процессы, которые реализуют взаимодействие склада и смежных с ним подразделений (управление запасами, закупки товаров, организация поставок товаров на склад и доставка заказов клиентов).

Существует множество методик описания процессов. Один из наиболее простых и доступных - схема информационных потоков, в ходе построения которой происходит выявление проблем коммуникации и управления, дублирующих или ненужных операций.

На рисунке 1 представлена упрощенная схема информационных потоков в процессе приемки товаров на склад одной из компаний до проведения оптимизации.

Рисунок. 1. Документооборот при приемке товаров на склад (упрощенная схема)

В ходе интервью с ключевыми работниками при составлении схемы процесса было выявлено несколько проблемных зон. Приведем только один пример. Водитель-экспедитор предоставлял товаросопроводительную документацию менеджеру отдела закупок для проверки соответствия заявке, а затем передавал документы с разрешением отдела закупок оператору склада. В информационную систему склада не поступала информация об ожидаемой поставке, поэтому оператор склада вынужден был готовить документ для приемки в тот момент, когда автомобиль уже готов к разгрузке. Для того чтобы ускорить процедуру разгрузки и приемки, руководству склада было разрешено осуществлять приемку по копии товаротранспортной накладной, а после отъезда транспортного средства со склада заполнять подготовленный оператором бланк, внося дополнительную информацию о сроках годности и весогабаритных характеристиках принятых товаров.

Одновременно с приемкой и оприходованием товаров в информационной системе склада менеджер по закупкам производил оприходование товаров в корпоративной информационной системе. Интеграция в режиме реального времени этих двух систем отсутствовала. Синхронизация происходила раз в сутки и использовалась только для сверки данных об остатках.

Рассмотрим часто встречающиеся проблемы складских процессов, препятствующие эффективной организации складирования, обработки грузов, выполнения заказов клиентов.

В процессе приемки товаров на склад могут возникнуть такие организационные и технологические проблемы как неравномерная нагрузка на склад, большие трудозатраты на разгрузку при приемке не паллетизированного груза, приемка по копиям товаросопроводительных документов, не приспособленным для фиксирования дополнительной информации. Для того же этапа характерны информационные и технические проблемы, например, трудности при идентификации поступающих товаров, дефицит подъемно-транспортной техники, отсутствие пандуса, дефицит вместимости зоны для приемки и размещения поступающего товара, двойной ввод информации о приходе в КИС и в АСУ склада.

При размещении товаров зачастую неэффективно используется вместимость склада, отсутствуют регламентированные методы принятия решения о расстановке товаров; товар может беспорядочно складироваться в зоне напольного хранения, оптимизация размещения товаров на складе (уплотнение, консолидация) также не проводится. Все перечисленные проблемы относятся к разряду организационных. Основными информационными проблемами размещения называют отсутствие учета в информационной системе передвижений товара по складу, фиксирования сроков годности, партий, серий и других характеристик, влияющих на последовательность отбора, а значит и на размещение товаров на складе.

Комплектация и отгрузка часто сопровождаются множеством технологических проблем, среди которых совместное хранение различных товаров (или идентичных товаров с разными сроками годности), влекущее ошибки при подборе; отбор штуками и коробами из любой паллеты в зоне резервного хранения (много «вскрытых» паллет); несвоевременное пополнение товаром зоны отбора; авральные работы при комплектации срочных заказов или дополнительных заказов клиентов, поступивших непосредственно перед отгрузкой; не разработанные маршруты кладовщиков и отсутствие части номенклатуры в местах хранения, доступных для отбора коробами и штуками без использования технических средств. Значительные затраты времени на поиск необходимого товара вследствие неактуальной информации в базе данных склада и несоответствие типоразмеров ячеек весогабаритным характеристикам товаров, нормативу запаса и показателю оборачиваемости - главные информационно- технические проблемы процесса комплектации и отгрузки.

Смежные по отношению к складу процессы, к которым эксперты относят закупки, управление запасами, продажи, доставку товаров клиентам, также должны быть тщательно проанализированы.

Так, например, в процессе закупок и управлении запасами экспертное, интуитивное определение ассортимента и объема поставок часто приводит к накоплению излишних или неликвидных запасов. А отсутствие информации о неудовлетворенном спросе - к дефициту товаров на складе. Еще одна организационная проблема процесса закупок и управления запасами - использование ошибочного алгоритма принятия решений об объеме закупок, что приводит к накоплению излишних запасов. К числу основных информационных проблем можно также отнести отсутствие работы по анализу качества работы поставщиков (нет статистики недовозов, возвратов, недовложений).

В процессе продаж и доставки могут возникать организационные проблемы, к которым относятся авралы при обработке заказов для филиалов и оптовиков (заказы срочные и большие) и регистрация нескольких заказов для одного клиента (на один адрес доставки, на одну дату отгрузки) без объединения перед поступлением на склад. Наконец, перечислим основные информационные проблемы процесса продаж и доставки: в информационной системе не отражается готовность заказа для отгрузки, не ведется статистика по недовозам и проблемам возникшим при доставке, не ведется учет возвратов и их причин, данные по остаткам могут не соответствовать реальной ситуации на складе, менеджеры по продажам видят в информационной системе остаток товара, а не доступное для продажи количество.

Выявленные на этапе анализа проблемы ранжируются с учетом степени их влияния на производительность, затраты, качество обслуживания клиентов, и определяется наиболее выгодная последовательность их решения. Это обеспечит получение максимального эффекта от проводимых изменений.

Разработка объемно-планировочных решений

Как правило, среди часто встречающихся проблем наиболее критическими являются неэффективное использование пространства склада или отдельных его зон, несоответствие параметров складских помещений интенсивности товаропотока.

Процесс разработки планировки склада начинается с определения количества и конструкции мест хранения с учетом весогабаритных характеристик хранимых грузов и параметров товародвижения. Следующий этап - зонирование склада и разработка модели потоков товаров по зонам склада. На заключительном этапе разрабатываются алгоритмы эффективного размещения товаров по местам хранения, маршруты комплектации, передвижения.

Определение количества и конструкции мест хранения

Для расчета оптимальной конструкции и необходимого количества мест хранения на складе используются значения нормативов запасов, весовые и габаритные характеристики упаковок товаров и требуемые условия хранения.

Для всех типоразмеров мест хранения, используемых на складе или планируемых к использованию, рассчитывается коэффициент заполнения товаром по весу и по объему. При этом анализ проводится по каждому товару. Оптимальными считаются места хранения с наибольшими коэффициентами заполнения.

На основании информации о нормативах запасов определяется, сколько мест хранения потребуется для каждого товара в зоне хранения и в зоне комплектации. Затем места хранения, рассчитанные для товаров, группируются по условиям хранения для получения итоговых значений параметров зон склада.

Такой подход к проектированию мест хранения позволяет максимально эффективно использовать пространство склада, соблюсти баланс между стоимостью складского оборудования и удовлетворением всех требований обработки и хранения товаров, стандартизировать места хранения на складе.

Параметры других технологических зон (погрузочно-разгрузочных работ, приемки, комплектации, отгрузки) определяются на основании данных о среднесуточных поставках и отгрузках, объеме и типоразмерах поступающих и отгружаемых товаров.

Разработка алгоритмов эффективного размещения товаров

Разработка алгоритмов эффективного размещения товаров по местам хранения, передвижения товаров внутри склада, маршрутов комплектации также производится на данном этапе и направлена на повышение эффективности использования складского пространства, сокращение времени комплектации заказов, простоев техники, очередей.

Принципы размещения товаров на складе зависят от способа комплектации заказов. Для сокращения времени комплектации товары в зоне хранения могут быть сгруппированы, например, по габаритам упаковки товара или по скорости продаж товаров и оборачиваемости. Каждой зоне на складе могут быть присущи характерные правила размещения и комплектации. Их реализация осуществляется с помощью механизма назначения рейтинга ячейкам в системе автоматизации склада , а также с помощью системы нумерации зон, областей и ячеек.

Проектирование технологии работы склада

Цель этого этапа оптимизации складских технологий - наилучшее распределение функций, полномочий и зон ответственности персонала склада на основе процессного подхода, что позволит обеспечить прозрачность складских процессов и повысить их управляемость, обеспечить необходимый уровень качества выполнения заказов клиентов

Все планируемые операции на складе подлежат тщательной проработке и описанию в виде рабочих инструкций с учетом того, что все операции с товаром на складе должны быть отражены в документах и информационной системе. Желательно использование стандартных (для компании) форм внутренних документов, дублирующие операции должны быть исключены; необходимо назначить сотрудника, ответственного за процесс/операцию. Следует проводить регистрацию и накопление информации, необходимой для принятия управленческих решений, мониторинга работы склада - функционал системы автоматизации склада должен быть использован максимально.

Первоначально определяется укрупненный перечень всех процессов на складе, среди которых можно выделить регулярные операции, выполняемые ежедневно, и периодические операции. К регулярным операциями относятся планирование работы смены, разгрузка и приемка товара, маркировка товара, его размещение и внутренние перемещения, отбор заказов и сборка комплектов, повторный пересчет отобранных заказов, их упаковка и размещение в зоне комплектации с консолидацией по маршрутам отправки, отгрузка товара, регулярная полная инвентаризация и т.п.

Периодические операции, выполняющиеся в случае появления нестандартных ситуаций, также подлежат формализации. Периодическими являются такие операции как обработка некондиционного товара, организация возврата поставщику, выявление и работа с браком, обнаруженным в процессе хранения, выборочная инвентаризация по артикулам или местам хранения, организация дополнительного отбора товара при обнаружении возможных ошибок, приемка возврата от клиента и т.п.

Для каждой из перечисленных операций составляется рабочая инструкция, которая включает в себя подробное описание состава работ по каждой операции, исполнителей, необходимую информацию для выполнения операции и исходящие документы, используемые технические средства.

Например, процесс приемки товаров на склад, представленный на рисунке 2, был трансформирован следующим образом (см. рисунок 2). Обмен данными между КИС и АСУ склада и предоставление информации об ожидаемых поставках отделом закупок позволило существенно уменьшить бумажный документооборот, а также сократило время на подготовку склада к приемке товаров и учету данных в информационной системе.

Рисунок. 2. Документооборот при приемке товаров на склад (упрощенная схема)

Формирование организационно-управленческой структуры склада производится с учетом разработанных технологических процессов.

Проведенные изменения способствуют централизации, улучшению взаимодействия между сотрудниками, росту ответственности в области операционного управления, равномерному распределению нагрузки на персонал склада.

Зная перечень операций и объем работ на каждой из них, используя нормативы выполнения работ, можно вычислить необходимое количество персонала в каждой смене, а также точное количество погрузчиков, штабелеров, гидравлических тележек, лифтов, стремянок, ворот, сканеров штрихкода, рабочих мест оператора и т.д.

Внедрение изменений

Проект оптимизации технологии работы склада можно считать удачным только после внедрения всех изменений. Оптимизация склада неизменно влечет за собой необходимость доработки информационной системы. Поэтому первым шагом при внедрении новой технологии будет постановка задачи для совершенствования ИТ поддержки системы управления. Параллельно с ее доработкой можно провести необходимые изменения топологии склада, а также обучение персонала.

Контроль внедрения изменений, своевременная корректировка решений, тестирование внедряемых элементов информационной системы, разработка функциональных инструкций, обучение персонала - во всех перечисленных задачах обязательно должны участвовать специалисты, авторы решений и мероприятий. Важно также отметить роль экспертов-логистов как в решении специальных логистических задач, так и в разработке технического задания для модернизации (или разработки) складской информационной системы. Использование усилий экспертов-логистов на этапе внедрения изменений технологического процесса на складе позволит существенно снизить риски переходного этапа, подготовить персонал и получить максимальный эффект от изменений складских технологий за сравнительно короткий срок.

Ольга Каверина, AXELOT

Как определить эффективность работы склада? Этот вопрос интересует многих предпринимателей, ведь сегодня это не просто помещение для хранения товара, это часть бизнес-процесса. В нашей статье мы рассмотрим 5 оценок эффективности и научим вас как грамотно управлять этим процессом.

Наблюдение - первый шаг к оценке эффективности склада

Определение степени эффективности складских процессов стоит начать с обхода помещений, наблюдения за работой персонала. Это первый шаг к подробному анализу, позволяющий руководителю составить собственное впечатление, выявить проблемы, лежащие на поверхности, подумать над их устранением.

Во время обхода обратите внимание на:

- общее состояние помещения, включая чистоту, порядок, необходимость косметического или капитального ремонта;

- вовлеченность персонала, КПД использования технических средств;

- скорость работы;

- эффективность использования площадей, зонирование;

- захламленность.

Особое внимание стоит уделить именно захламленности помещений, то есть сколько процентов полезной площади, ресурсов, отведены на хранение продукции, реализовать которую невозможно, а выбросить жалко.

Профессиональная автоматизация товароучета в рознице. Наведите порядок в вашем магазине

Возьмите под контроль продажи и отслеживайте показатели по кассирам, точкам и организациям в реальном времени из любого удобного места, где есть интернет. Формируйте потребности точек и закуп товаров в 3 клика, печатайте этикетки и ценники со штрих кодом упрощая жизнь себе и своим сотрудникам. Формируйте базу клиентов с помощью готовой системы лояльности, используйте гибкую систему скидок для привлечения клиентов в не пиковые часы. Работайте как большой магазин, но без затрат на специалистов и серверное оборудование уже сегодня, начиная зарабатывать больше уже завтра.

Первый шаг в оценке склада, дающий достоверную картину сделан, теперь можно переходить ко второму этапу.

Опрос ключевых сотрудников склада

Получить максимум реальных данных поможет беседа с руководителями подразделений складских служб. Не жалейте времени, поговорите с каждым, поинтересуйтесь насколько хорошо организована логистика, с их точки зрения.

Что они могут предложить для исправления недостатков (недостатки есть всегда), как видят оптимальный вариант организации работы.

Обязательно задавайте уточняющие вопросы, используя тот же перечень критериев, по которым оценивали логистику во время обхода. Выясните, насколько используется купленная техника, сколько она простаивает из-за поломок, какой процент персонала работает, а какой баклуши бьет.

Подробных данных, облеченных в цифры, такая беседа не даст, но поможет выявить наиболее тонкие, проблемные моменты организации бизнес-процесса, наметить пути решения проблемы.

Эффективность склада. Видео

Комплексная автоматизация торговли при минимуме затрат

Берем обычный компьютер, подключаем любой фискальный регистратор и устанавливаем приложение Бизнес Ру Касса. В итоге получаем экономичный аналог POS-терминала как в большом магазине со всеми его функциями. Заводим товары с ценами в облачный сервис Бизнес.Ру и начинаем работать. На все про все - максимум 1 час и 15-20 тыс. руб. за фискальный регистратор.

Сбор данных о работе склада

Полноценное впечатление о бизнес-процессе помогут составить дополнительные данные. Они включают:

- Сведения о работе внешней инфраструктуры: качество подъездных путей, внутренних проездов по территории, наличие пандусов, шлюзов, парковок. Расположение основных, вспомогательных служб, конфигурация, площадь участка;

- Сведения о внутренней инфраструктуре: высота потолков, ширина проездов, способы хранения товара, устройство стеллажей, величина промежутков между опорными колоннами. Использующаяся маркировка, механизация процесса приема-отгрузки, зонирование складской территории;

- Отчеты о скорости, качестве обслуживания клиентов; времени, потраченном на сбор заказа (берут средние показатели); частота, причины, количество возвратов; результаты инвентаризации (лучше смотреть несколько);

- Показатели, использующиеся WMS-системой: прием, хранение, отгрузка по каждой единице.

Большинство руководителей не принимают во внимание первые 2 пункта, но они способны повысить логистические издержки на 15-20%.

Элементарная перестановка стеллажей облегчит работу погрузчика, повысит отдачу от механизации. Сведенные воедино данные помогут не только оценить качество, но и выявить проблемные зоны, оптимизировать бизнес-процесс.

Автоматизируйте работу склада с товароучетной программой Бизнес.Ру. Ведите учёт товаров по нескольким складам одновременно и управляйте его работой удалённо – из офиса, дома, любого другого места.

Анализ показателей работы склада

Оценка эффективности работы складского подразделения проводится по нескольким критериям, расчет которых лучше делать вместе с бухгалтерией:

1.Выводится коэффициент среднего запаса товара за календарный период, учитывающий объем, физически присутствующий на складе компании.

Простой: к остатку на начало выбранного промежутка времени прибавляются остатки на окончание, делятся пополам.

Более точный расчет: интересующий временной промежуток необходимо разделить на равные промежутки (год на месяцы, месяцы на недели и т. д.).

Стоимость продукции по закупочным ценам, находящейся на складе на момент начала расчетов, делят пополам. Получается значение Т1:2. Далее, прибавляем стоимость товара в каждый отрезок времени, выбранный для отчета (Т2, Т3, Т4 и т.д).

С последним периодом поступаем как с первым. В результате получается формула: ТЗср=Т1:2+Т2+Т3+....+Тn:2, результат вычислений понадобиться в дальнейших расчетах.

Повысьте эффективность работы магазина за 1 месяц

Сервис позволит повысить эффективность работы магазина за счет сокращения потерь товарных остатков, значительно ускорить процесс переоценок, печати ценников/этикеток, строго дисциплинировать работу кассира и ограничить его возможности при работе с скидками/продажами по свободной цене.

2.Вычисляют коэффициент оборачиваемости запасов (не путать с оборачиваемостью товара), помогающий структуризации товарных остатков. Компания может увеличить объемы закупок позиций с высокой скоростью оборачиваемости, отказаться или сократить с низкой.

Он выражается в разах, рассчитывается по формуле: К.Об=ТО/ТЗср, где ТО - товарный остаток за промежуток времени.

Пример: за месяц товарный остаток 50 единиц, ТЗср - 60 единиц К.Об=50/60=0,83. Получившееся значение меньше 1, показывает, что за выбранный отрезок времени позиция не была реализована полностью.

Есть одна сложность: расчет ТЗср идет в денежном выражении, прежде чем подставлять его в формулу, не забудьте поделить значение на закупочную цену единицы, чтобы получить количество.

3.Определяют количество дней , на которые хватит запасов, при отсутствии новых поставок. Для этого надо количество единиц, присутствующих на складе, разделить на число, отгружаемых в день.

Показатель позволяет оценить качество работы службы закупа, планировать поставки, оптимальный объем запаса. Это фактическое значение, его стоит сравнить с рекомендуемым, которое рассчитывается следующим образом: соотношение периодичности поставки определенной позиции (например 15 дней) к количеству дней в периоде (30 дней в месяце), умножают на сумму продаж за этот же период (например, 50 000 рублей в закупочных ценах) и на 0,5.

Пример. Ост=15/30*50 000*0,5=12 500, то есть по формуле между поставками на складе рекомендовано держать товара на 12,5 тыс. по закупочным ценам. Важно понимать, что такие расчеты лучше делать по группе товаров, или по каждому наименованию (по возможности).

4. Коэффициент сквозных продаж помогает планировать закупки. Идеальный вариант, когда соотношение остатки/реализация не менее 1,5; при значении больше 4 - склад перегружен этим видом продукции.

То есть, если за промежуток времени продается 100 единиц, то запас в этот же промежуток должен составить 150 единиц. Такое соотношение позволяет равномерно удовлетворять спрос, не заполняя помещение.

Как выжать из магазина максимум продаж

Повысить продажи можно с помощью систем лояльности, они позволяют мотивировать покупателя возвращаться снова, также инструменты привлечения в виде создания распродаж или акций на определенные группы товаров, аналитика которая позволит увидеть прибыль, рентабельность, выручку и прочие показатели с помощью которых будет видна картина текущих продаж и позволит повлиять на рост данных показателей.

5.Себестоимость единицы продукции или товара складывается из суммы постоянных и переменных затрат, помогает определить точку безубыточности.

К постоянным относятся расходы, регулярно возникающие во временной промежуток: налоги, зарплата персонала, не занимающегося производством, выплаты по банковским кредитам, оплата аренды и т.д.

Переменные затраты - исчезают при остановке производства (торговли), зависят от объемов продаж или выпуска продукции. Это расходы на закупку, транспортировку, хранение, зарплата производственного персонала.

Пример: зарплата продавца в розничной сети будет переменной затратой, а сторожа - постоянной.

6.Средний доход с единицы прайса или площади торгового зала. Помогает определить максимальный объем прибыли. Средний доход (выручка) для единицы продукции равен цене товара, а при оценке рентабельности торговой площади значение получают, разделив сумму выручки на количество квадратных метров.

Предельный доход складывается из разницы между предельной выручкой и максимальными затратами, показывает в какую сторону развивать существующий бизнес.

7.Время выполнения заказа: необходимо для грамотного управления товарными запасами, определяется от момента поступления заявки до прихода оплаты на расчетный счет, исчисляется днями. Знание этого параметра помогает определить реальные сроки в работе с поставщиками, покупателями.

8.Валовая прибыль нужна для подсчетов чистой прибыли, складывается из разницы стоимости реализованных позиций, и средств, потраченных на их покупку.

Пример: продано 8 ручек по 10 рублей, которые были куплены по 8 рублей. Валовая прибыль составит: 8*10-8*8=16 рублей.

9.Валовая маржа прямо пропорциональна валовой прибыли, устанавливается в процентах или относительных единицах. Если выручка 100 рублей (100%), себестоимость 80 рублей (80%), то валовая маржа 20% или 0,2. Соответственно, если валовая маржа 0,3, то это 30% от выручки.

10.Среднее время нахождения товара на складе (в магазине) или оборачиваемость товара. Один из важнейших показателей, характеризующих эффективность бизнес-процесса.

Подсчет делают по формуле: ОТдн= ТЗср * кол-во дней / Товарооборот за этот период. Для формулы берут цены складского учета. Если оборачиваемость позиции прайса превышает 120 дней, от нее лучше отказаться.

Пример: средний товарный запас мышеловок за месяц составил 100 штук, товарооборот 50 штук, ОТ=100*30/50=60 дней.

Перечисленные показатели позволят оценить качество работы торгового зала, складского подразделения розничного магазина, определить проблемы, найти пути их решения.

Чтобы в полной мере оценить все преимущества автоматизации склада используйте программу Бизнес.Ру. Программа обладает интуитивно понятным интерфейсом с возможностью настройки под пользователя. Вы сможете вести учет одновременно по нескольким складам, массово загружать остатки товара из Excel и быстро проводить инвентаризации.

Эталонное тестирование склада

При проведении эталонного тестирования результаты, полученные в ходе анализа эффективности работы, сравнивают с образцами, полученными лидерами отрасли. Методика работает во всех хозяйственных областях, необходимо только получить достоверные показатели для сравнения.

Эталонное тестирование важно проводить, беря за образец предприятие, максимально соответствующее параметрам исследуемого объекта: площадь, товарооборот, расположение (спальный район, центр), условия обслуживания, многое другое.

Нельзя «примерить» показатели отдельного магазина, принадлежащего крупной розничной сети, на единичную торговую точку. Разные отпускные цены, собственный или сторонний автопарк, многое другое, исказят результаты.

Когда проблема выявлена с помощью эталонного тестирования, определяют насколько она решаема, что надо сделать, чтобы приблизить собственные показатели к образцу.

За последние 10-15 лет представление о современном складе изменились кардинально. Современный идеальный склад – это склад, которого нет. В современном представлении товар, пылящийся на полках в ожидании очередного заказа – это если не преступление, то дорогостоящая некомпетентность. Современные логистические сервисы стремятся сократить время между датой производства и датой потребления. И хотя повышение надежности процессов и связанный с этим подход JIT (точно-во-время), влияют на существенное снижение запасов, все же склады и промежуточные запасы необходимы. Мы уже рассматривали как рассчитать оптимальный уровень запасов в . Итак, если запасов не избежать, что может быть предпринято?

Как же сократить потери и снизить расходы на складские операции? Давайте рассмотрим некоторые идеи бережливого производства, которые могут быть полезны в оптимизации запасов, сокращении затрат и увеличении прибыли. Все идеи могут быть разделены на три основные группы:

- Техническая и технологическая инфраструктура склада (погрузочно-разгрузочные комплексы, системы хранения грузов, полы, техника для перевозки грузов, расположение мест хранения и т.д).

- Организация работы или эффективность операционных действий (скорость обработки информации и принятия решений сотрудниками склада, количество действий и операций необходимых для получения груза со склада и т.д)

- Системы контроля и координации действий, необходимые для прослеживания и идентификации грузов (координация действий между работой погрузчиков и операторов склада)

Оставим рассуждения по поводу технической оснащенности складов более профильным специалистам, а поговорим о возможных подходах в отношении улучшения операционной эффективности.

Идея 1: Сокращайте объемы хранения запасов.

Как уже было сказано лучший способ хранения – это исключить необходимость хранения. Выработка операционной стратегии в отношении запасов, может существенно изменить количество и структуру запасов. Знание уровней минимального и максимального хранения, а также точек дозаказа даст четкую картину о наличии лишних запасов и поможет смоделировать необходимые площади для хранения.

Идея 2: Сокращение количества складских операций

Чем больше времени затрачивается на обработку одной единицы товара, тем дороже она обходится. Учитывая тот факт, что таких единиц на складе очень много, есть смысл задуматься о способах сокращения расходов в этой области. Первым шагом стоит сделать устранение дублированных функций. Стоит внимательно исследовать все операции, выполняемые сотрудниками. Опыт показывает, что большая часть из них - это выполнение никому не нужных требований (заполнение журналов, оформление документации по требованию бухгалтерии, о которых последние часто даже не подозревают и т.д.). Поступление и приемка товара - это один из тех процессов, которые должны быть выполнены одноразово. А система, по которой один человек получает материалы и согласно списку отправляет их на размещение, а потом отдает этот список на обновление данных, малоэффективная и устаревшая. Поэтому необходимо использовать как можно более точные способы для получения и размещения материалов. Есть несколько простых правил:

- База данных инвентаря должна обновляться, как только товар поступает на склад.

- Чем больше раз производятся эти операции и чем больше людей в них задействовано, тем больше времени и денег тратится впустую.

- Избавьтесь от способа подтверждения получения товаров с помощью ручки и бумаги.

- Используйте штрих-код материала для уточнения его количества и отправки в место хранения.

- Используйте хорошее программное обеспечение, в котором все базы данных обновятся одновременно, что облегчит получение информации вовремя и избавит от дублированных операций.

Идея 3: Передача операций на ранние этапы.

Существенно можно повысить эффективность логистических операций, если их часть передать на предыдущие этапы. Например, если товар переправляется со склада на склад, то упаковка уже может иметь универсальную маркировку, которая применяется на обоих складах, что исключит необходимость пересчитывать и маркировать упаковку. Или например, материалы, которые поступают на склад, помечаются RFID-метками до того, как они покидают производство с целью облегчить будущие процессы.

Идея 4: Идентификация и отслеживание товаров.

Следующим шагом по оптимизации склада должно стать использование надлежащей системы управления информацией. Работники бережливого склада точно знают, где хранятся материалы, и не тратят часы на поиски той или иной единицы.

Первым шагом к созданию бережливого склада является система стандартизации пространства, где хранятся грузы. Система 5С на складе – простой, не дорогой, но очень эффективный метод сократить потери, связанные с поиском груза, утратой информации, пересчету товаров и так далее.

Следующий не менее эффективный метод – это современные технологические способы идентификации. Например, штрих-коды и

радиочастотная идентификация товара (RFID)

. Они помогают добиться отличных результатов при правильном использовании. Первые имеют невысокую стоимость, вторые, пусть и стоят дороже, являются многоразовыми и имеют множество других преимуществ. Они могут хранить большой объем информации, а также получать информацию с больших расстояний. Необязательно находиться близко к запасам и считывать информацию с каждой RFID-метки. Радиометки - это ценный операционный интеллект, с помощью которого можно как оптимизировать маршруты погрузки и транспортировки, так и отслеживать запасы, срок хранения которых истекает.

Следующий не менее эффективный метод – это современные технологические способы идентификации. Например, штрих-коды и

радиочастотная идентификация товара (RFID)

. Они помогают добиться отличных результатов при правильном использовании. Первые имеют невысокую стоимость, вторые, пусть и стоят дороже, являются многоразовыми и имеют множество других преимуществ. Они могут хранить большой объем информации, а также получать информацию с больших расстояний. Необязательно находиться близко к запасам и считывать информацию с каждой RFID-метки. Радиометки - это ценный операционный интеллект, с помощью которого можно как оптимизировать маршруты погрузки и транспортировки, так и отслеживать запасы, срок хранения которых истекает.

Идея 5: Оптимизация расположения стеллажей:

Кроме того, важно уметь использовать складские площади. Возможно, в одной части помещения, полки переполнены, в то время как в другой они пусты. Если вы постоянно работаете над расширением площади склада – нужно задуматься над инвестированием в оптимизацию использования имеющегося места.В этом могут помочь, современные системы многоуровневого хранения. Немаловажную роль сыграют и расстановка стеллажей. К примеру исследования показывают, что расстановка Flying V . помогает сэкономить до 15% лишних транспортировок.

Идея 6: Использование алгоритмов сбора товаров.

Это технологии

компанийуровня Amazon

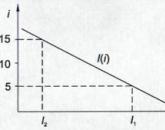

, оптимизирующие принятие решения о минимальной траектории движения, необходимого для сбора грузов для отправки. На рисунке продемонстрирован принцип использования алгоритма оптимизации движения. Эффективный склад должен быть спроектирован и организован таким образом, чтобы он соответствовал потребностям вашего предприятия. Это важно для того чтобы избежатьпотерь на перемещение по складу. Необходимо задуматься, сколько поездок делают работники, собирая заказ для отправки, и как организовать помещение так, чтобы сократить количество перемещений.

Это технологии

компанийуровня Amazon

, оптимизирующие принятие решения о минимальной траектории движения, необходимого для сбора грузов для отправки. На рисунке продемонстрирован принцип использования алгоритма оптимизации движения. Эффективный склад должен быть спроектирован и организован таким образом, чтобы он соответствовал потребностям вашего предприятия. Это важно для того чтобы избежатьпотерь на перемещение по складу. Необходимо задуматься, сколько поездок делают работники, собирая заказ для отправки, и как организовать помещение так, чтобы сократить количество перемещений.

Больше об этих алгоритмах можно узнать от специалистов более узкого профиля. Например , “Routing order pickers in a warehouse with a middle aisle,” European Journal of Operational Research, vol. 133, no. 1, pp. 32–43, 2001..

Идея 7: Оптимизируйте места хранения товаров.

Наиболее распространенным методом анализа трудозатрат является "A ВС анализ" товаров, которые хранятся на складе. ABC – классификация товаров означает, что в зоне наиболее близкой к зоне отгрузки находятся товары с наиболее высокой частотой заказов. Зона «В» - это средняя частота заказов и так далее вплоть до неликвидов. Такой анализ можно проводить несколькими способами. Наиболее простой – использование статистики заказов для ранжирование товаров. В тех случаях, когда статистика отсутствует можно использовать метод прямых наблюдений, формируя тем самым карту плотности заказов, как показано на рисунке

Или выполняя наблюдения за действиями операторов, формируя диаграмму спагетти. Каждый из приведенных методов, помогает выявить недостатки в размещении хранения грузов.

Еще один метод группировки - это совместное хранение “товаров-попутчиков”. Материалы, которые были заказаны и привезены вместе, должны храниться тем же образом.

Идея 8: Повышайте надежность сбора товаров для заказа

Надежность сбора и минимальное количество ошибок – это направление, в котором даже эффективные по многим пунктам склады могут потерпеть неудачу. Ошибкам нужно уделить много внимания. При сборе не тех материалов склад имеет потери не только на возврат закупки, но и на возврат запасов на место. Использование автоматических систем проверки и недопущения отгрузки в случае несоответствия штрих кода товара либо информации в накладной, должно придать больше надежности и контролируемости выполняемым действиям. Ну а каждая ошибка должна подвергаться анализу и внедрению действий, направленных на недопущения повторения в будущем.

Идея 9: Погрузка товара в обратном порядке к последовательности разгрузки.

Что касается этих операций, машины должны быть загружены в обратном порядке, чтобы последняя деталь была первой на разгрузку. Это позволит повысить эффективность последующих стадий логистической цепи.

Идея 10: Введите планирование отгрузки.

Это простой и эффективный способ поднять как скорость работы склада, так и эффективность использования транспорта. Знание последовательности отгрузок позволит лучше оптимизировать работу погрузчиков и их загрузку (подготавливая грузы сразу для нескольких машин, отгружаемых в ближайший час). Стандартизация действий при подготовке машины к погрузке означает не только точное время операции, но и все действия, которые могут быть выполнены до начала погрузки, сокращая тем самым цикл, выполняемых работ при погрузке товара.

А Вы знали, что Ваш склад может работать эффективнее? В Сети есть множество информации о том, как оптимизировать работу складов-гигантов, с общей площадью, размер которой исчисляется тысячами метров квадратных. И группа компаний “Самсон” не понаслышке знает эти схемы и способы: в основном они все сводятся к одному принципу - автоматизации всех процессов. Но, надо признать, что не всегда есть необходимость в переоборудовании склада и во введении дополнительных программ учета - это могут быть попросту неоправданные вложения.

Поэтому мы подготовили для Вас подборку советов, которые помогут Вашему складу начать функционировать более эффективно, даже без дополнительных вложений.

Изучение процесса

Чтобы понять, где есть недоработки (или переработки), в первую очередь, нужно внимательно посмотреть на работу склада изнутри. Потратьте пару часов своего времени, чтобы самостоятельно окунуться в складские процессы. Отнеситесь к этому не как к проверке подчиненных, а как к обмену опытом. И предупредите об этом сотрудников, иначе результаты могут не оправдать усилий - ведь скорее всего кладовщики будут выполнять работу под надзором начальства не так, как обычно.

Без спешки поприсутствуйте во всех работах - посмотрите сколько времени затрачивается на разгрузку-погрузку товара, на сортировку, на то, как организовано пространство и какие функции на самом деле приходится выполнять работникам.

Вполне вероятно, что в процессе такого исследовательского эксперимента выяснится множество подробностей. Например, недостаток оборудования (стремянок), проблемы с поиском нужного товара, нерациональное использование пространства.

Наверняка итогом такого рабочего дня станут несколько решений, напрямую касающихся оптимизации склада.

Общение

Прямое взаимодействие с сотрудниками также может натолкнуть на нужные идеи. Конечно, можно найти какие-то советы в Интернете и попытаться их внедрить, но достаточно высок риск начать исправлять то, что и так хорошо работало, оставив без внимания действительно спорные вопросы и проблемные моменты.

Общение же со складскими работниками, которые каждый день сталкиваются со множеством разных рабочих ситуаций - это огромный пласт информации для размышлений.

Главное, чтобы разговор был откровенный, без замалчивания объективных проблем с преподнесением только достоинств работы каждого сотрудника - будьте готовы выслушать детали, структурировать полученные сведения и сделать выводы.

Не принимайте решения на месте - обдумывайте все в спокойной обстановке.

Измерение показателей

Наверняка, Вы примерно знаете показатели работы склада. А для точного анализа нужны цифры: сколько заказов собирается за день, сколько времени уходит на сбор одного заказа? Количество принятого товара, пересорта, претензий - все это должно быть учтено.

Заведите документ, в который на протяжении месяца будет вноситься весь числовой эквивалент работы склада. Проанализировав свои записи, Вы наверняка сможете самостоятельно разобраться в своих проблемных местах и понять в какую сторону стоит двигаться.

Внедрение адресного хранения

На складах группы компаний “Самсон” уже давно и успешно функционирует система WMS - все процессы автоматизированы, что значительно упрощает работу и исключает ошибки по причине человеческого фактора.

И все же внедрение такой системы может быть неоправданной тратой средств - если склад обеспечивает нужды небольшой компании, вполне можно обойтись и простым адресным хранением.

Проследите за четким делением складской площади на зоны, установите обязательную нумерацию рядов, стеллажей, полок, ячеек.

Зонирование пространства - это то, с чего начинается порядок. На любом складе существует три большие зоны: прием, хранение и отгрузка. Эти зоны далее делятся на ряды, которые с свою очередь состоят из стеллажей. Последнее звено деления полки, на которые будет поделен каждый стеллаж.

Все должно иметь свою нумерацию, тогда каждый товар будет существовать на складе по определенному адресу - не нужно будет ничего долго искать и проблема залежавшегося товара, о котором попросту забыли, будет исключена.

Чтобы приучить персонал к новым правилам недостаточно на словах рассказать где какая зона находится - составьте таблицу и свод правил, которые будут регламентировать складские процессы. Если ранее четкой структуры не было - иногда устраивайте внезапные проверки.

Стоит сказать, что доскональное соблюдение правил хранения при такой системе все же невозможно - объем товара не всегда одинаков, а от этого напрямую зависит наполненность стеллажей. И тем не менее, Вы наверняка заметите изменения - появится порядок.

Оптимизация пространства

Нехватка места - это стандартная проблема, с которой сталкивается практически каждый владелец склада. Мы знаем, как с ней справиться, при этом не отдавая внушительные суммы за аренду дополнительных площадей.

В первую очередь необходимо произвести ревизию - проверить весь склад на наличие залежавшихся товаров, которые уже, возможно, не один год занимают место. Избавиться от этой продукции можно, например, с помощью проведения акций - существенно снизив стоимость, Вы получите прибыль за свой неликвидный товар и при этом добавите свободного места своему складу.

К тому же, во время ревизии наверняка найдутся пустые коробки, сломанные паллеты - в общем все то, что сможет освободить дополнительные квадратные метры.

Когда на складе останется только то, что должно там находиться, можно приступить непосредственно к оптимизации - проще говоря, это тоже наведение порядка. Первое, что стоит сделать с товарами, которые стоят вне стеллажных конструкций - переместить все тяжелые короба вниз, а верхние поставить на них. Это очевидно, но чаще всего в процессе разгрузки-погрузки об этом забывают. А если легкие коробки стоят на полу и при этом правила хранения соблюдаются - сверху образуется пустота, неиспользованное пространство, в то время как высота склада - это тоже объем.

Далее, можно сменить оборудование. Сейчас существуют специальные стеллажи с ячейками, которые меняют размеры. (Помните, ранее мы говорили об адресном хранении? С такими конструкциями товарные адреса станут наиболее точными, поскольку пространство может сжиматься и расширяться в зависимости от количества наименований”.)

Если на Вашем складе высота есть, а вот площади не хватает, можно воспользоваться идеей с мезонинами. По факту, таким образом Вы создадите дополнительный этаж для хранения.

Каждое предприятие, которое эксплуатирует складские помещения и площади, хотя бы раз сталкивалось с проблемой технологии складирования, грузопереработки, с недостачей и порчей материалов. Перечень возможных неприятностей огромен и зависит от разных обстоятельств.

Возникает вопрос: как правильно оптимизировать все складские работы, свести потери к минимуму и добиться того, чтобы огромный организм под названием «склад» начал функционировать безотказно - как часовой механизм?

Поэтапная оптимизация

Оптимизация работы склада представляет собой долгий путь и упорный труд квалифицированных сотрудников. Этот процесс состоит из нескольких этапов, результатом которых станет четкий рабочий алгоритм. Действия должны быть последовательными и продуманными.

Прежде всего, необходимо тщательно «обработать» и «запрограммировать» кадры.

Персонал – это основа, на которой держится вся деятельность склада. Грузчики, операторы, кладовщики – все они должны быть людьми должного образования, ответственными и опытными. От этого напрямую зависит уровень материальных потерь, связанных с порчей товара или с воровством. Дабы избежать нежелательной текучки, необходимо серьезно отнестись к выплатам зарплаты. Когда на кону будут стоять достойные деньги, вряд ли кто-то откажется от возможности заработать.

После работы с персоналом приходит время для следующих действий:

- выбор месторасположения под складской комплекс;

- приобретение надежного и современного оборудования;

- разработка системы учета товаров и материалов;

- правильная организация рабочего времени.

Основные пункты процедуры оптимизации:

- Логистическая экспертиза - это решение проблем хранения, складирования, рационального использования рабочей площади, взаимодействия со смежными отделами, обеспечение своевременной работы информационного центра и т.д.;

- Разработка новых и индивидуальных методов работы – возможность снизить потенциальные издержки и потери, увеличить эффективность предприятия;

- Усовершенствование процессов управления и организации – выработка дисциплины и мотивации для всего персонала;

- Внедрение результатов – реализация запланированного.

Основные параметры эффективности работы склада

Можно выделить несколько показателей и критериев, которые помогут определить и оценить эффективность работы:

- конструктивные особенности склада (площадь, состояние пола, стен и т.д.);

- удобство транспортного сообщения;

- наличие вентиляции, пожаробезопасности, сигнализации, освещения, охраны, энергоснабжения и т. п.;

- наличие отдельного офисного, хозяйственного и бытового помещения;

- маркетинговая оценка, которая удовлетворит спрос на услуги;

- оценка уровня предлагаемого сервиса;

- финансовые результаты, где доходы должны превышать расходы;

- грузооборот, размер тарифов, время, за которое исполняется заказ.

Советы по улучшению работы склада, для повышения его эффективности

Актуальный и действенный способ по улучшению работы, результатом которого станет продуктивность и эффективность – напрямую зависит от общего настроения работников. Стимуляция, мотивация, комфортный режим работы и отдых – это то немногое, что гарантированно в перспективе принесет вам прибыль.

Не жалейте на инвестиции в современное оборудование, которое однозначно увеличит отдачу от склада. Старайтесь объединять однотипные операции и заказы, чтобы работа шла быстрее. И самое главное – не останавливайтесь на достигнутом и постоянно совершенствуйтесь.

Популярное

- Основные этапы создания смк на предприятии

- Объекты PR в библиотеке Основные направления и технологии pr деятельности библиотеки

- Об организации деятельности фельдшера, осуществляющей медицинское обеспечение обучающихся в общеобразовательном учреждении

- Организация трудовой деятельности в рамках гранта Расчет ндс, есн, ндфл

- Какую пользу она приносит?

- Кукрыниксы - мой новый мир текст песни Наконец то ко мне пришла душа

- Значение татуировки чайка

- Анализ эффективности использования основных средств

- Анализ состояния, движения и эффективности использования основных средств организации

- Презентация к уроку "появление неравенства и знати"